發動機是汽車最為關鍵的部分,是決定車子性能的最重要的因素,猶如人的心臟。大部分人都知道我們日常用的是活塞往復式發動機,又分為兩沖程發動機和四沖程發動機(以下以四沖程發動機為例),但是還有一種不為大部分人所熟知的發動機,那就是轉子發動機,又叫汪克爾發動機。

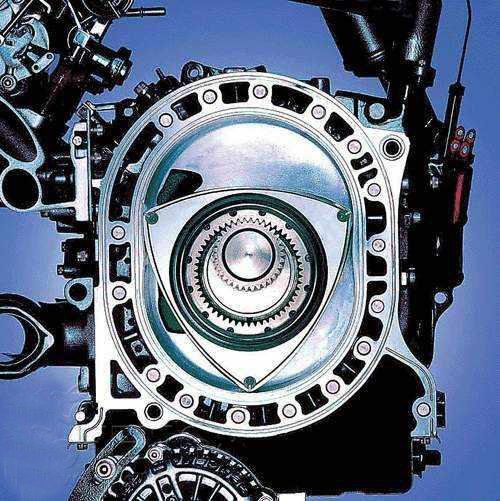

轉子發動機又稱為米勒循環發動機。它采用三角轉子旋轉運動來控制壓縮和排放,與傳統的活塞往復式發動機的直線運動迥然不同。

汪克爾于1902年出生在德國,1921年到1926年受雇于海德堡一家科技出版社的銷售部。在1924年,汪克爾在海德堡建立了自己的公司,他花了大量的時間在那里進行轉子發動機的研制,在1927年,諸如氣密性和潤滑等的一系列技術問題的攻克終于有了眉目。60年初在德國生產出第一輛裝配了轉子發動機的小跑車。當時業內人士認為這種發動機的結構緊湊輕巧,運轉寧靜暢順,也許會取替傳統的活塞式發動機。

1964年,日內瓦的德法合資企業COMOBIL公司,首次把轉子發動機裝在轎車上成為正式產品。1967年,日本人也將轉子發動機裝在馬自達轎車上開始成批生產。

一向對新技術情有獨鐘的馬自達公司投巨資從汪克爾公司買下了這項技術。由于這是一項高新技術,懂得這項技術的人寥寥無幾,發動機壞了無人會修,而且耗油大,汽車界有人對這種發動機的市場前景產生了懷疑。70年代石油危機爆發,各國忙于應付各方面的困難而無暇顧及發展轉子發動機,唯有馬自達公司仍然深信轉子發動機的潛力,獨自研究和生產轉子發動機,并為此付出了相當大的代價。他們逐步克服了轉子發動機的缺陷,成功地由試驗性生產過渡到商業性生產,并將安裝了轉子發動機的RX-7型跑車打入了美國市場,令人刮目相看。

在世界環保意識日益強化,石油資源日漸沽竭的今天,以氫氣做動力源的研究已成為一大課題。當年馬自達堅持下來的轉子發動機從結構上講是最適合燃燒氫氣,而且最“干凈”,因為氫燃燒完后排出的是水蒸汽,對環境沒有任何污染。馬自達公司改制了RX-7型跑車的轉子發動機,使它可以用氫做燃料。這種發動機裝配在馬自達HR一X汽車上,1立方米的燃料箱吸儲了相當43立方米的壓縮氫氣,以每小時60公里的車速可行駛230公里,引起了各界人士的關注。由于從生產裝配到維護修理,轉子發動機都與傳統的發動機大不一樣,開發成本大。加上往復式活塞發動機在功率、重量、排放、能耗等方面都比過去有了顯著提高,轉子發動機沒有顯出明顯的優勢,因此各大汽車企業都沒有積極性去開發利用,唯有馬自達一家苦苦支撐。

一般發動機是往復運動式發動機,工作時活塞在氣缸里做往復直線運動,為了把活塞的直線運動轉化為旋轉運動,必須使用曲柄連桿機構。轉子發動機則不同,它直接將可燃氣的燃燒膨脹力轉化為驅動扭矩。與往復式發動機相比,轉子發動機取消了無用的直線運動,因而同樣功率的轉子發動機尺寸較小,重量較輕,而且振動和噪聲較低,具有較大優勢。

我們日常經常看到的為活塞往復運動形式的發動機,即活塞在汽缸內作往復的直線運動,通過曲軸把活塞的直線運動轉化為曲軸的旋轉,而轉子發動機沒有這個轉化過程,它是通過活塞在汽缸內的旋轉來帶動發動機主軸(即普通發動機的曲軸,因為不是彎曲的故不再叫曲軸)旋轉的,故兩者有著很大的區別。

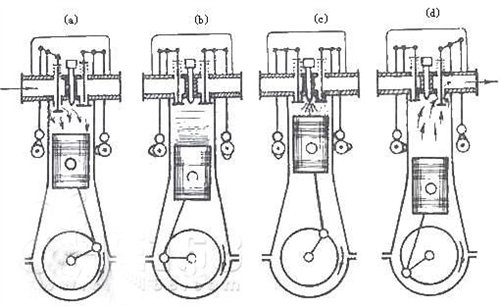

發動機通過燃燒油氣混合氣來推動活塞作往復運動帶動曲軸旋轉,活塞頂面距曲軸中心線最遠的位置稱為上止點(TDC---Top Dead Center),活塞頂面距曲軸中心線最近的位置稱為下止點(BDC---Bottom Dead Center).以四沖程汽油發動機為例,如下圖

a進氣沖程:活塞從上止點運動到下止點的過程叫進氣沖程(曲軸旋轉角度0~180°),該沖程進氣門打開,排氣門關閉,氣室與大氣相通,通過大氣壓力使油氣混合氣進入,進氣終了汽缸內壓力約為0.075~0.09MPa。

b壓縮沖程:活塞從下止點運動到上止點的過程叫壓縮沖程(曲軸旋轉角度180°~360°),該沖程進排氣門全關閉,氣室內的油氣混合氣壓力逐漸升高,壓縮沖程終了氣室內壓力約為0.6~1.2MPa。

c作功沖程:活塞從上止點運動到下止點的過程叫作功沖程(曲軸旋轉角度360°~540°),該沖程進排氣門全關閉,活塞在上止點位置時火花塞跳火點燃油氣混合氣使氣缸內的壓力急劇升高(可達到3~5MPa),推動活塞作向曲軸的運動,壓力逐漸下降,作功沖程終了氣室內壓力約為0.3~0.5MPa。

d排氣沖程:活塞從下止點運動到上止點的過程叫排氣沖程(曲軸旋轉角度540°~720°),該沖程進氣門關閉,排氣門打開,活塞向上運動推動燃燒后的廢氣排出氣室,該沖程終了氣室內的氣壓約為0.105~0.115MPa。該沖程的結束也標志這發動機一個工作循環的結束。

『轉子發動機』

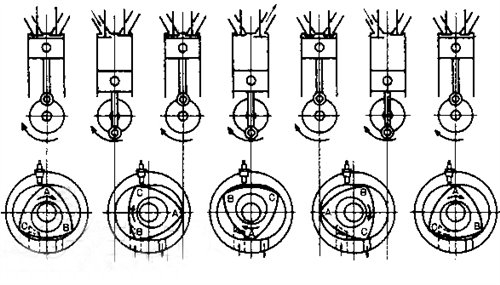

下圖為轉子發動機與往復式發動機各沖程的比較(圖中兩個氣孔左側為進氣,右側為排氣),該轉子發動機與往復式四沖程發動機工循環相同,即由進氣、壓縮、作功、排氣四個沖程構成,圖中由三角轉子的一個弧面BC與氣缸型面之間形成的工作腔(BC工作腔)為例,說明轉子發動機的四沖程工作原理。

a b c d a

進氣沖程:當三角轉子的角頂C轉到進氣孔右邊的邊緣時,BC工作腔開始進氣,在位置a,進排氣孔相通,進排氣重疊。這是BC工作腔的容積最小,相當于往復式發動機的上止點位置。隨著轉子繼續轉動,BC工作腔的容積逐漸增大,可燃混合氣不斷被吸入氣缸。當轉子自轉90°(主軸轉270°,轉子發動機中轉子與主軸轉速比為1:3,通過相互嚙合齒輪確定)到達位置b時,BC工作腔的容積達到最大,相當于往復式發動機的下止點位置,進氣沖程結束。

壓縮沖程:隨著三角轉子的繼續轉動,角頂B越過進氣孔的左側邊緣,壓縮沖程開始,BC工作腔的容積逐漸縮小,壓力越來越大,到達位置c時,轉子自轉180°(主軸旋轉540°),BC工作腔容積達到最小,相當于往復式發動機的上止點位置,壓縮沖程結束。

作功沖程:在壓縮沖程終了,火花塞跳火,高溫高壓的氣體推動三角活塞繼續轉動,BC工作腔的容積逐漸增大,當角頂C達到排氣孔右側邊緣,在位置d,轉子自轉270°(主軸旋轉810°),BC工作腔的容積達到最大,相當于往復式發動機的下止點位置,作功沖程結束。

排氣沖程:三角轉子角頂C轉過排氣孔右側位置時,排氣沖程開始,最終三角轉子回到位置a,排氣沖程結束,轉子自轉360°(主軸轉三周),一個工作循環結束。同時,CA工作腔、AB工作腔也分別完成一個工作循環。

● 發動機構成比較:

轉子發動機:機體組、配氣機構、供給系統、點火系統、冷卻系統、潤滑系統、啟動系統

往復式活塞發動機: 機體組、曲柄連桿機構、配氣機構、供給系統、點火系統、冷卻系統、潤滑系統、啟動系統

● 兩種發動機的優缺點:

◆ 往復式發動機:

優點:

1. 制造技術成熟,誕生已經有120多年,各種技術不斷完善,是世界上應用最廣的內燃機,保養維修成本低。

2. 工作可靠,良好的氣密性和功率傳遞可靠性。

3. 良好的燃油經濟性。

缺點:

1. 結構復雜,體積大、重量大。

2. 曲柄連桿機構中活塞的往復運動引起的往復慣性力和慣性力矩不能得到完全平衡,這個慣性力大小與轉速平方成正比,使發動機運轉平順性下降,限制發展高轉速發動機。

3. 由于四沖程往復式活塞發動機的工作方式為四個沖程中有三個沖程完全依靠飛輪慣性旋轉,導致發動機的功率、扭矩輸出非常的不均勻,盡管現代發動機采用了多缸和V型排列來減小這個缺點,但是不可能完全消除。

◆ 轉子發動機:

優點:

1. 體積小、重量輕,便于降低車輛重心。由于轉子發動機沒有曲柄連桿機構,所以大大減小了發動機高度,同時降低了車輛重心。

2. 結構簡單。相比較于往復式活塞發動機,轉子發動機減少了曲柄連桿機構,導致了發動機機構大為簡化,零件減少。

3. 均勻的扭矩特性。由于轉子發動機一個氣缸同時有三個工作腔處于工作狀態,所以扭矩輸出比較于往復式活塞發動機更加均勻。

4. 利于發展高速發動機,由于活塞轉子與主軸轉速比為1:3,故不需很高的活塞轉速即可實現發動機的高轉速。

缺點:

1. 油耗高,尾氣排放難達標。因其每個氣缸有三個工作腔,活塞轉子每旋轉一周相當于有三個作功沖程,以3000rpm和往復式活塞發動機作對比,往復式活塞發動機噴油750次/分,轉子發動機相當于轉速為1000rpm,但是需要噴油3000次/分,可見轉子發動機油耗明顯高于往復式活塞發動機,同時轉子發動機的燃燒室形狀不利于可燃混合氣的充分燃燒,火焰傳播路徑長,燃油機油消耗量大,同時導致廢氣中污染物含量較高。

2. 發動機的結構導致只能采取點燃式而不能采用壓燃式,即只能用汽油作為燃料而不能用柴油。

3. 由于轉子發動機采用偏心軸,導致發動機振動較大。

4. 功率輸出軸(主軸)位置高,不利于整車布置。

5. 轉子發動機的加工制造技術高,成本比較高。

客服1

客服1