數控刀片按材質可分為涂層刀片、金屬陶瓷刀片、非金屬陶瓷刀片、硬質合金刀片、超硬刀片等。

目前數控機床刀具所采用的刀具材料,主要有高速鋼、硬質合金、陶瓷、立方氮化硼和聚晶金剛石。

(1)高速鋼

高速鋼是一種加入了較多的鎢、鉬、鉻、釩等合金元素的的高合金工具鋼。高速鋼具有較高的熱穩定性、高的強度和韌性、一定的硬度和耐磨性,在600℃仍然能保持較高的硬度。按用途不同,高速鋼可分為通用型高速鋼和高性能高速鋼。

通用型高速鋼,廣泛用以制造各種復雜刀具,可以切削硬度在250~280HBS以下的結構鋼和鑄鐵材料。其典型牌號有W18Cr4V(稱稱W18),W14Cr4VMnXt,W6M05Cr4v2(簡稱M2),W9Mo3Cr4V(簡稱W9)。 高性能高速鋼包括高碳高速鋼、高釩高速鋼、鈷高速鋼和超硬高速鋼等。其刀具耐用度約為通有型高速鋼刀具的1.5~3倍,適合于加工超高強度等難加工材料。其典型牌號有W2Mo9Cr4Vo8(M42),是應用最廣的含鈷超硬高速鋼,具有良好的綜合性能;W6Mo5Cr4V2AI和W10Mo4Cr4V3AI(5F-6)是兩種含鋁的超硬高速鋼,具有良好的切削性能。

(2)硬質合金

硬質合金是將鎢鈷類(WC),鎢鈷鈦(WC-TiC),鎢鈦鉭(鈮)鈷(WC-TiC-TaC)等難熔金屬碳化物,用金屬粘結劑Co 或Ni等經粉未冶金方法壓制燒結而成。

按照ISO標準以硬質合金的硬度、抗彎強度等指標為依據,將切削用硬質合金分為三類:P類(相當于我國的YT類)、K類(相當于我國的YG類)和M類(相當于我國的YW類)。

在ISO標準中,通常又在K、P、M三種代號之后附加01、05、10、20、30、40、50等數字進一步細分。一般說來,數字越小,硬度越高,韌度降低;數字越大,韌度提高但硬度降低。

涂層硬質合金刀具是在韌性較好的硬質合金基體上或高速鋼刀具基體上,涂覆一薄層耐磨性高的難熔金屬化合物而成的。常用的涂層材料有TiC、YiN、YiCN 、TiB2、ZrO2 及Al2O3等陶瓷材料。涂層可采用單涂層,也可采用雙涂層或多涂層,涂層厚度一般為0.005~0.015mm。

硬質合金的涂層方法分為兩類。一類為化學涂層法(CVD法),一類為物理涂層法(PVD法)。化學涂層是將各種化合物通過化學反應,沉積在工具表面上形成表面膜,反應溫度一般在1000 ℃左右。物理涂層是在550℃以下將金屬和氣體離子化后,噴涂在工具表面上。

硬質合金涂層一般采用化學涂層法(CVD法)生產。涂層物質以TiC最為廣泛。數控機床上機夾不重磨刀具的廣泛使用,為發展涂層硬質合金刀片開辟了廣闊的天地。涂層刀具的使用范圍廣泛,從非金屬、鋁合金到鑄鐵、鋼以及高強度鋼、高硬度鋼和耐熱合金、鈦合金等難加工材料的切削均可使用。實際加工應用中,涂層硬質合金刀片的耐用度至少可提高1~3倍 。涂層硬質合金的通用性廣。 涂層高速鋼刀具主要有鉆頭、絲錐、滾刀、立銑刀等。

因為涂層刀具有比基體高得多的硬度、抗氧化性能、抗粘結性能以及低的摩 擦系數,因而有高的耐磨性和抗月牙洼磨損能力,且可降低切削力及切削溫度,所以在加工中可采用比未涂層刀具高得多的切削用量,從而使生產效率大大提高。

(3)陶瓷刀具材料

陶瓷刀具材料的品種牌號很多。按其主要成分大致可分為以下三類。

1)氧化鋁系陶瓷 此類陶瓷的突出優點是硬度及耐磨性高,缺點是脆性大,抗彎強度低,抗熱沖擊性能差,目前多數用于鑄鐵及調質鋼的高速精加工。

2)氮化硅系陶瓷 這種陶瓷的抗彎強度和斷裂韌性比氧化鋁系陶瓷有所提高,抗熱沖擊性能也較好,在加工淬硬鋼、冷硬鑄鐵、石墨制品及玻璃鋼等材料時有很好的效果。

3)復合氮化硅一氧化鋁(Si3N4+Al2O3)系陶瓷 該材料具有極好的耐高溫性能、抗熱沖擊和抗機械沖擊性能,是加工鑄鐵材料的理想刀具。其特點之一是能采用大進給量,加之允許采用很高的切削速度,因此可以極大地提高生產率。

(4) 立方氮化硼(CBN)

立方氮化硼是靠超高壓、高溫技術人工合成的新型材料,其結構與金剛石相似。它的硬度略遜于金剛石,但熱硬性遠高于金剛石,且與鐵族元素親和力小,加工中不易產在切屑瘤。

(5)聚晶金剛石(PCD)

聚晶金剛石是用人造金剛石顆粒,通過添加CO、硬質含金、NiCr 、Si-SiC以及陶瓷結合劑,在高溫(1 200℃)、高壓下燒結成形的刀具,在實際中得到了廣泛地應用。

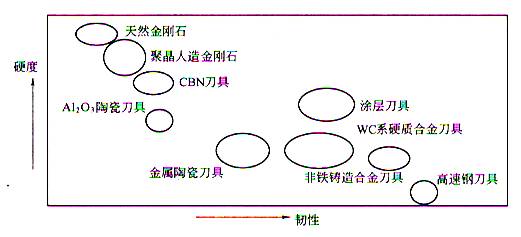

上述幾類刀具材料,從總體上來說,在材料的硬度、耐磨性方面,金剛石為最高,立方氮化硼、陶瓷、硬質合金到高速鋼依次降低;而從材料的韌性來看,則高速鋼最高,硬質合金、陶瓷、立方氮化硼、金剛石依次降低。下圖顯示了目前實用的各種刀具材料硬度和韌性排列的大致位置。涂層刀具材料具有較好的實用性能,也是將來實現刀具材料硬度和韌性并存的重要手段。在數控機床中,目前采用最為廣泛的刀具材料是硬質合金。因為從經濟性、適應性、多樣性、工藝性等多方面,硬質合金的綜合效果都優于陶瓷、立方氮化硼、聚晶金剛石。

客服1

客服1