金屬切削過程是機械制造過程的一個重要組成部分。金屬切削過程是指將工件上多余的金屬層,通過切削加工被刀具切除而形成切屑并獲得幾何形狀、尺寸精度和表面粗糙度都符合要求的零件的過程。在這一過程中,始終存在著刀具切削工件和工件材料抵抗切削的矛盾,從而產生一系列現象,如切削變形、切削力、切削熱與切削溫度以及有關刀具的磨損與刀具壽命、卷屑與斷屑等。對這些現象進行研究,揭示其內在的機理,探索和掌握金屬切削過程的基本規律,從而主動地加以有效的控制,對保證加工精度和表面質量,提高切削效率,降低生產成本和勞動強度具有十分重大的意義。總之,金屬切削過程的優劣,直接影響機械加工的質量、生產率與生產成本。因此,必須進行深入的研究。

一、切屑形成過程及變形區的劃分

1、切削變形 金屬的切削過程與金屬的擠壓過程很相似。金屬材料受到刀具的作用以后,開始產生彈性變形;雖著刀具繼續切入,金屬內部的應力、應變繼續加大,當達到材料的屈服點時,開始產生塑性變形,并使金屬晶格產生滑移;刀具再繼續前進,應力進而達到材料的斷裂強度,便會產生擠裂。

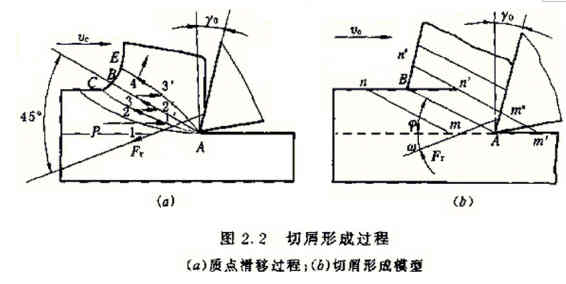

2、變形區的劃分 大量的實驗和理論分析證明,塑性金屬切削過程中切屑的形成過程就是切削層金屬的變形過程。切削層的金屬變形大致劃分為三個變形區:第一變形區(剪切滑移)、第二變形區(纖維化)、第三變形區(纖維化與加工硬化)。

3、切屑的形成及變形特點

1) 第一變形區(近切削刃處切削層內產生的塑性變形區)金屬的剪切滑移變形

切削層受刀具的作用,經過第一變形區的塑性變形后形成切屑。切削層受刀具前刀面與切削刃的擠壓作用,使近切削刃處的金屬先產生彈性變形,繼而塑性變形,并同時使金屬晶格產生滑移。

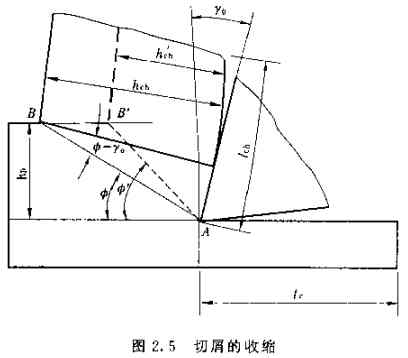

在下圖中,切削層上各點移動至AC線均開始滑移、離開AE線終止滑移,在沿切削寬度范圍內,稱AC是始滑移面,AE是終滑移面。AC、AE之間為第—變形區。由于切屑形成時應變速度很快、時間極短,故AC、AE面相距很近,一般約為0.02一0.2mm,所以常用AB滑移面來表示第—變形區,AB面亦稱為剪切面。

剪切面AB與切削速度Vc之間的夾角 稱為剪切角。作用力Fr與切削速度Vc之間的夾角ω稱為作用角。

第一變形區就是形成切屑的變形區,其變形特點是切削層產生剪切滑移變形。

2) 第二變形區(與前刀面接觸的切屑層產生的變形區)內金屬的擠壓磨擦變形

經過第一變形區后,形成的切屑要沿前刀面方向排出,還必須克服刀具前刀面對切屑擠壓而產生的摩擦力。此時將產生擠壓摩擦變形。

應該指出,第一變形區與第二變形區是相互關聯的。前刀面上的摩擦力大時,切屑排出不順,擠壓變形加劇,以致第一變形區的剪切滑移變形增大。

3) 第三變形區(近切削刃處已加工表面內產生的變形區)金屬的擠壓磨擦變形

已加工表面受到切削刃鈍圓部分和后刀面的擠壓摩擦,造成纖維化和加工硬化。

二、切削變形程度的度量方法

1、相對滑移ε

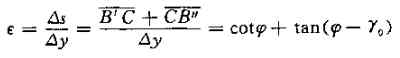

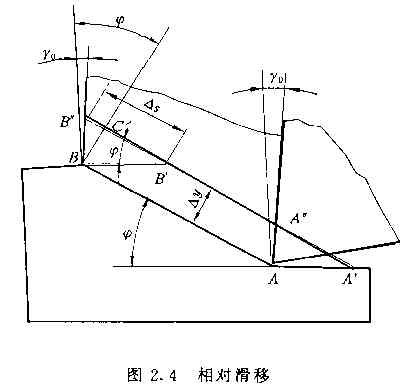

相對滑移ε是用來量度第1變形區滑移變形的程度。如右圖,設切削層中A'B'線沿剪切面滑移至A"B"時的距離為△y,事實上△y很小,故可認為滑移是在剪切面上進行,其滑移量為△s。則相對滑移ε表示為:

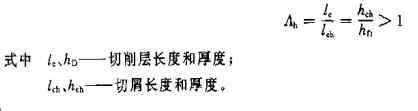

2、 變形系數∧h

變形系數∧h是表示切屑的外形尺寸變化大小的一個參數。如右圖所示,切屑經過剪切變形、又受到前刀面摩擦后,與切削層比較,它的長度縮短、厚度增加,這種切屑外形尺寸變化的變形現象稱為切屑的收縮。

變形系數∧h表示切屑收縮的程度,即

從上圖可知,剪切角 變化對切屑收縮的影響, 增大剪切面AB減短,切屑厚度hch減小,故∧h變小。它們之間的關系如下:

從上面兩個公式可知,剪切角 與前角γ0是影響切削變形的兩個主要因素。如果增大前角γ0和剪切角 ,使相對滑移ε、變形系數∧h減小,則切削變形減小。

注意:由于切削過程是一個非常復雜的物理過程,切削變形除了產生滑移變形外,還有擠壓、摩擦等作用,而ε值主要從剪切變形考慮;而∧h主要從塑性壓縮方面分析。所以,ε與∧h都只能近似地表示切削變形程度。

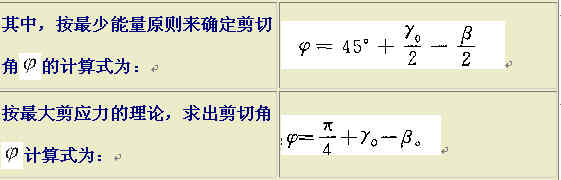

三、剪切角的確定

剪切角 是影響切削變形的一個重要因素。若能預測剪切角 的值,則對了解與控制切削變形具有重要意義。為此,許多學者進行了大量研究,并推薦了若干剪切角 的計算式。

從上面公式可看出: 與γ0、β有關。增大前角γ0、減小摩擦角β,使剪切角 增大,切削變形減小,這一規律已被普遍用于生產實踐中。

從上面公式也可看出:第2變形區產生的摩擦對第1變形區剪切變形的影響規律。

四、積屑瘤的形成及其對切削過程的影響

在切削速度不高而又能形成連續切屑的情況下,加工一般鋼料或其它塑性材料時,常常在前刀面處粘著一塊剖面有時呈三角狀的硬塊。這塊冷焊在前刀面上的金屬稱為積屑瘤(或刀瘤)。它的硬度很高,通常是工件材料的2—3倍,在處于比較穩定的狀態時,能夠代替刀刃進行切削。

1、積屑瘤是如何形成的?

1)切屑對前刀面接觸處的摩擦,使前刀面十分潔凈。

2)當兩者的接觸面達到一定溫度同時壓力又較高時,會產生粘結現象,即一般所謂的“冷焊”。切屑從粘在刀面的底層上流過,形成“內摩擦”。

3)如果溫度與壓力適當,底層上面的金屬因內摩擦而變形,也會發生加工硬化,而被阻滯在底層,粘成一體。

4)這樣粘結層就逐步長大,直到該處的溫度與壓力不足以造成粘附為止。

2、形成積屑瘤的條件:

主要決定于切削溫度。此外,接觸面間的壓力、粗糙程度、粘結強度等因素都與形成積屑瘤的條件有關。

1)一般說來,塑性材料的加工硬化傾向愈強,愈易產生積屑瘤;

2)溫度與壓力太低,不會產生積屑瘤;反之,溫度太高,產生弱化作用,也不會產生積屑瘤。

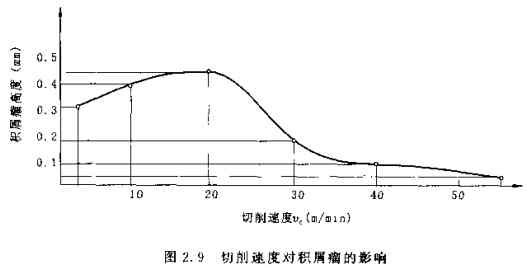

3)走刀量保持一定時,積屑瘤高度與切削速度有密切關系。

3、積屑瘤對切削過程的影響

1)實際前角增大

它加大了刀具的實際前角,可使切削力減小,對切削過程起積極的作用。積屑瘤愈高,實際前角愈大。

2)使加工表面粗糙度增大

積屑瘤的底部則相對穩定一些,其頂部很不穩定,容易破裂,一部分連附于切屑底部而排出,一部分殘留在加工表面上,積屑瘤凸出刀刃部分使加工表面切得非常粗糙,因此在精加工時必須設法避免或減小積屑瘤。

3)對刀具壽命的影響

積屑瘤粘附在前刀面上,在相對穩定時,可代替刀刃切削,有減少刀具磨損、提高壽命的作用。但在積屑瘤比較不穩定的情況下使用硬質合金刀具時,積屑瘤的破裂有可能使硬質合金刀具顆粒剝落,反而使磨損加劇。

4、防止積屑瘤的主要方法

1)降低切削速度,使溫度較低,粘結現象不易發生;

2)采用高速切削,使切削溫度高于積屑瘤消失的相應溫度;

3)采用潤滑性能好的切削液,減小摩擦;

4)增加刀具前角,以減小切屑與前刀面接觸區的壓力;

5)適當提高工件材料硬度,減小加工硬化傾向。

五、切削變形變化規律

從相對滑移ε、變形系數∧h計算式中可知,剪切角 與前角γ0是影響切削變形的兩個主要因素。如果增大前角γ0和剪切角 ,使相對滑移ε、變形系數∧h減小,則切削變形減小。

1、前角:增大前角γ0,使剪切角 增大,變形系數∧h減小,因此,切削變形減小。

生產實踐表明:采用大前角刀具切削,刀刃鋒利、切入金屬容易,切屑與前刀面接觸長度減短、流屑阻力小,因此,切削變形小、切削省力。

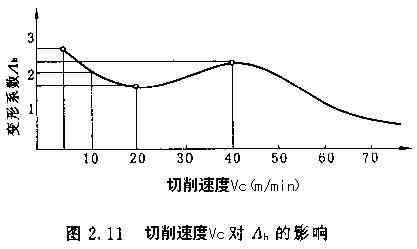

2、切削速度:切削速度Vc是通過積屑瘤使剪切角 改變和通過切削溫度使摩擦系數μ變化而影響切削變形的。

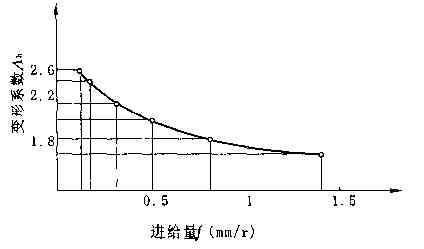

3、進給量:進給量f增大,使變形系數∧h減小。

4、工件材料:工件材料硬度、強度提高,切削變形減少。

客服1

客服1