零件圖上所標注的尺寸公差是零件加工最終所要求達到的尺寸要求,工藝過程中許多中間工序的尺寸公差,必須在設計工藝過程中予以確定。工序尺寸及其公差一般都是通過解算工藝尺寸鏈確定的,為掌握工藝尺寸鏈計算規律,這里先介紹尺寸鏈的概念及尺寸鏈計算方法,然后再就工序尺寸及其公差的確定方法進行論述。

一、尺寸鏈及尺寸鏈計算公式

1、尺寸鏈的定義

在工件加工和機器裝配過程中,由相互聯系的尺寸,按一定順序排列成的封閉尺寸組,稱為尺寸鏈。

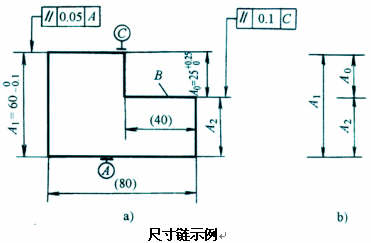

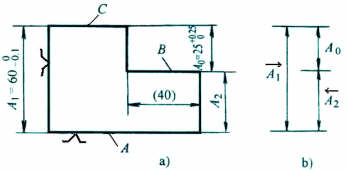

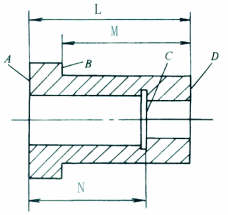

圖示工件如先以A面定位加工C面,得尺寸A1然后再以A面定位用調整法加工臺階面B,得尺寸A2,要求保證B面與C面間尺寸A0;A1、A2和A0這三個尺寸構成了一個封閉尺寸組,就成了一個尺寸鏈。

尺寸鏈示例

2、工藝尺寸鏈的組成:

環:工藝尺寸鏈中的每一個尺寸稱為尺寸鏈的環。 工藝尺寸鏈由一系列的環組成。環又分為:

(1)封閉環(終結環): 在加工過程中間接獲得的尺寸,稱為封閉環。在圖b所示尺寸鏈中,A0是間接得到的尺寸,它就是圖b所示尺寸鏈的封閉環。

(2)組成環: 在加工過程中直接獲得的尺寸,稱為組成環。尺寸鏈中A1與A2都是通過加工直接得到的尺寸,A1、A2都是尺寸鏈的組成環。

1)增環: 在尺寸鏈中,自身增大或減小,會使封閉環隨之增大或減小的組成環,稱為增環。表示增環字母上面用--> 表示。

2)減環: 在尺寸鏈中,自身增大或減小,會使封閉環反而隨之減小或增大的組成環,稱為減環。表示減環字母上面用<-- 表示。

3)怎樣確定增減環: 用箭頭方法確定,即凡是箭頭方向與封閉環箭頭方向相反的組成環為增環,相同的組成環為減環。 在圖b所示尺寸鏈中,A1是增環,A2是減環。

4)傳遞系數ξi: 表示組成環對封閉環影響大小的系數。即組成環在封閉環上引起的變動量對組成環本身變動量之比 。對直線尺寸鏈而言,增環的ξi=1,減環的ξi=-1。

2.尺寸鏈的分類

(1)按尺寸鏈在空間分布的位置關系,可分為線性尺寸鏈、平面尺寸鏈和空間尺寸鏈。

1)線性尺寸鏈:尺寸鏈中各環位于同一平面內且彼此平行。

2)平面尺寸鏈:尺寸鏈中各環位于同一平面或彼此平行的平面內,各環之間可以不平行。

3)空間尺寸鏈:尺寸鏈中各環不在同一平面或彼此平行的平面內。

(2)按尺寸鏈的應用范圍,可分為工藝尺寸鏈和裝配尺寸鏈。

1)工藝尺寸鏈:在加工過程中,工件上各相關的工藝尺寸所組成的尺寸鏈。

2)裝配尺寸鏈:在機器設計和裝配過程中,各相關的零部件相互聯系的尺寸所組成的尺寸鏈。

(3)按尺寸鏈各環的幾何特征,可分為長度尺寸鏈和角度尺寸鏈。

1)長度尺寸鏈:尺寸鏈中各環均為長度量。

2)角度尺寸鏈:尺寸鏈中各環均為角度量。

(4)按尺寸鏈之間相互關系,可分為獨立尺寸鏈和并聯尺寸鏈。

1)獨立尺寸鏈:尺寸鏈中所有的組成環和封閉環只從屬于一個尺寸鏈。

2)并聯尺寸鏈:兩個或兩個以上的尺寸鏈,通過公共環將它們聯系起來并聯形成的尺寸鏈。

3.尺寸鏈的計算

尺寸鏈計算有正計算、反計算和中間計算等三種類型。已知組成環求封閉環的計算方式稱作正計算;已知封閉環求各組成環稱作反計算;已知封閉環及部分組成環,求其余的一個或幾個組成環,稱為中間計算。

尺寸鏈計算有極值法與統計法(或概率法)兩種。用極值法解尺寸鏈是從尺寸鏈各環均處于極值條件來求解封閉環尺寸與組成環尺寸之間關系的。用統計法解尺寸鏈則是運用概率論理論來求解封閉環尺寸與組成環尺寸之間關系的。

4.極值法解尺寸鏈的計算公式

機械制造中的尺寸公差通常用基本尺寸(A)、上偏差(ES)、下偏差(EI)表示,還可以用最大極限尺寸(Amax)與最小極限尺寸(Amin)或基本尺寸(A)、中間偏差(Δ)與公差(T)表示,它們之間的關系參見圖。

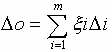

(1)封閉環基本尺寸Ao等于所有增環基本尺寸(Ap)之和減去所有減環基本尺寸(Aq)之和,即

式中:m—組成環數; k—增環數;

ξi—第i組成環的尺寸傳遞系數,對直線尺寸鏈而言,增環的ξi=1,減環的ξi=-1。

(2)環的極限尺寸 Amax=A+ES Amin=A-EI

(3)環的極限偏差 ES=Amax-A EI=A-Amin

(4)封閉環的中間偏差 式中:Δi—第i組成環的中間偏差。 結論:封閉環的中間偏差等于所有增環中間偏差之和減去所有減環中間偏差之和;

式中:Δi—第i組成環的中間偏差。 結論:封閉環的中間偏差等于所有增環中間偏差之和減去所有減環中間偏差之和;

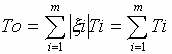

(5)封閉環公差 結論:封閉環公差等于所有組成環公差之和;

結論:封閉環公差等于所有組成環公差之和;

(6)組成環中間偏差 Δi=(ESi+EIi)/2

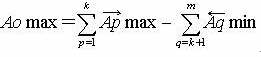

(7)封閉環極限尺寸

結論:封閉環的最大值等于所有增環的最大值之和減去所有減環最小值之和。

結論:封閉環的最小值等于所有增環的最小值之和減去所有減環最大值之和。

(8)封閉環極限偏差

結論:封閉環的上偏差等于所有增環的上偏差之和減去所有減環下偏差之和;

結論:封閉環的下偏差等于所有增環的下偏差之和減去所有減環上偏差之和。

5、豎式計算法口訣:封閉環和增環的基本尺寸和上下偏差照抄;減環基本尺寸變號;減環上下偏差對調且變號。

豎式計算法可用來驗算極值法解尺寸鏈的正確與否。

6、統計法(概率法)解直線尺寸鏈基本計算公式

應用極限法解尺寸鏈,具有簡便、可靠等優點。但是當封閉環公差較小,環數較多時,則各組成環就相應地減小,造成加工困難,成本增加。生產實踐表明,封閉環的實際誤差比用極值法計算出來的公差小得多。為了擴大組成環公差,以便加工容易,此時可采用統計法(概率法)解尺寸鏈以確定組成環公差,而不用極限法。

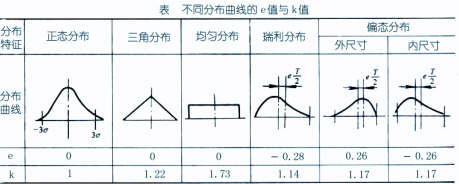

機械制造中的尺寸分布多數為正態分布,但也有非正態分布,非正態分布又有對稱分布與不對稱分布。統計法解算尺寸鏈的基本計算公式除可應用極限法解直線尺寸鏈的有些基本公式外,尚有以下兩個基本計算公式:

(1) 封閉環中間偏差

![]()

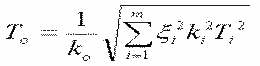

(2) 封閉環公差

式中:ei—第i組成環尺寸分布曲線的不對稱系數;

eiTi/2—第i組成環尺寸分布中心相對于公差帶的偏移量;

ko—封閉環的相對分布系數;

ki—第i組成環的相對分布系數。

(3)統計法(概率法)的近似計算:

統計法(概率法)的近似計算是假定各環分布曲線是對稱分布于公差值的全部范圍內(即ei=0 ),并取相同的相對分布系統的平均值Km(一般取1.2~1.7)。所以有:

二、幾種工藝尺寸鏈的分析與計算

1、定位基準與設計基準不重合時的尺寸換算

例1:下圖工件,如先以A面定位加工C面,得尺寸A1;然后再以A面定位用調整法加工臺階面B,得尺寸A2,要求保證B面與C面間尺寸A0。試求工序尺寸A2。

2、設計基準與測量基準不重合時的尺寸換算

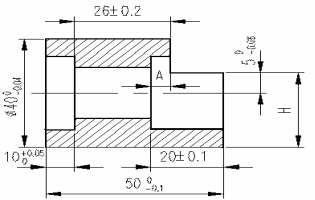

例2:一批如圖示軸套零件,在車床上已加工好外圓、內孔及端面,現須在銑床上銑右端缺口,并保證尺寸50-0.06及26±0.2,求采用調整法加工時控制尺寸H、A及其偏差并畫出尺寸鏈圖。

3.多次加工工藝尺寸的尺寸鏈計算

例3:如下圖所示軸套零件的軸向尺寸,其外圓、內孔及端面均已加工。試求:①當以A面定位鉆直徑為φ10mm孔時的工序尺寸A1及其偏差(要求畫出尺寸鏈圖);②當以B面定位鉆直徑為φ10mm孔時的工序尺寸B1及其偏差。

4.保證滲碳、滲氮層深度的工藝尺寸鏈計算

例4:一批小軸其部分工藝過程為:車外圓至φ20.6mm,滲碳淬火,磨外圓至φ20mm。試計算保證淬火層深度為0.7~1.0mm的滲碳工序的滲入深度。

解:根據題意可畫出工序尺寸圖(見上左圖):

(1)按工序要求畫工藝尺寸鏈圖: (見上右圖)。

(2)確定封閉環和組成環:由工藝要求可知,要保證的淬火層深度尺寸為封閉環,即尺寸鏈中的尺寸A0。其它尺寸均為組成環。用箭頭法可確定出A1、A2為增環,A3為減環。

(3)根據工藝尺寸鏈的基本計算公式進行計算:

因為:A0=A1+A2-A3

所以:A1=A0+A3-A2

(按入體偏差標注)

故:A1=A0+A3-A2=1+10.3-10=1.3

又:ES0=ESp1+ESp2-EIq3

則:ESp1=ES0-ESp2+EIq3=0-0-0.02=-0.02

又:EI0=EIp1+EIp2-ESq3

則:EIp1=EI0-EIp2+ESq3=-0.3+0.01-0.02=-0.04

所以得滲碳工序的滲碳深度為:

5.平面尺寸鏈的計算

6.用工藝尺寸圖表追跡法計算工序尺寸和余量

在制定工藝過程或分析現行工藝時,經常會遇到既有基準不重合得工藝尺寸換算,又有工藝基準的多次轉換,還有工序余量變化得影響,整個工藝過程中有著較復雜的基準關系和尺寸關系。為了經濟合理地完成零件的加工工藝過程,必須制定一套正確而合理的工藝尺寸。在這種情況下,可以應用上述單個尺寸鏈來逐個解算,也可以用圖表追跡法或稱公差表法綜合求出。

圖示一個套類零件有關軸向表面的工藝過程是:

工序1:以大端面A定位,車小端面D,保證全長工序尺寸A1±T(A1)/2;車小外圓到B,保證A2=M。

工序2:以小端面D定位,精車大端面A,保證全長工序尺寸為A3±T(A3)/2;鏜大孔,保證到C面的孔深工序尺寸為A4±T(A4)/2。

工序3:以小端面D定位,磨大端面A,保證全長尺寸A5=L。

(分析:尺寸N間接保證,為封閉環;A3為減環;A4、A5為增環。)

客服1

客服1