一、超精密加工

現代機械工業之所以要致力于提高加工精度,其主要原因在于:提高產品的性能和質量,提高其穩定性和可靠性,促進產品的小型化,增強零件的互換性,提高裝配生產率,并促進自動化裝配。超精密加工。它是尖端技術產品發展中不可缺少的關鍵加工手段。精密、超精密加工技術的提高,有力地推動了各種新技術的發展。

精密和超精密加工目前包含三個領域:

①超精密切削。如超精密金剛石切削,可加工各種鏡面,它成功地解決了高精度大型拋物面鏡的加工,用于激光光核聚變系統和天體望遠鏡。

②精密和超精密磨削研磨。可以解決大規模集成電路基片的加工和高精度硬磁盤的加工等。

③精密特種加工。如電子束、離子束加工,使美國超大規模集成電路線寬達0.1μm(八十年代水平)。

二、微機械制造技術

在機械裝置的小型化過程中出現兩類機械,即小型機械和微型機械。可以這樣劃分:10mm~1mm為小型機械,用精密加工的方法可以制造出來;1mm~1um為微型機械,需要用硅微加工技術或LIGA技術等微細加工方法才能制造出來;1um~1nm為納米機械,是分子級的

零件,需采用生物工程的方法制造。

微型機械不是傳統機械的簡單微型化,而是指集微型機構、微型傳動器以及信號處理和控制電路,甚至外圍接口電路、通訊電路和電源等于一體的微型機電系統。因此,微型機械遠遠超出了傳統機械的概念和范疇,是基于現代科學技術,用嶄新的思維方法指導的產物。

三、超高速切削

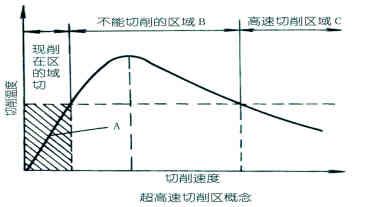

通常把切削速度比常規高5~10倍以上的切削叫做超高速切削。切削溫度通常隨切削速度升高而升高,但超過一定范圍后,切削溫度反而隨切削速度的升高而下降。如圖示。

超高速切削的優點:①切屑形態將從帶狀演變為片狀或碎屑;②切削熱的95%將被切屑帶走;③切削力至少降低30%以上;④工件非常精密、光潔;⑤工件表面的殘留應力也小,直接達到精加工的要求;⑥單位時間材料切削率增加了6倍。超高速切削目前主要用于飛機、汽車及模具工業。超高速切削希望刀具強度高、耐熱性能好。

超高速機床,是實現超高速切削的前提條件和關鍵因素。超高速切削對機床的主要要求如下:

(1)要有一個適應于超高速運轉的主軸部件及其驅動系統。

(2)要有一個快速反應的數控伺服系統和進給部件。

(3)高壓大流量噴射冷卻系統。

(4)要有一個"三剛"(靜剛度、動剛度、熱剛度)特性都很好的機床支承件

客服1

客服1