隨著制造工業的飛速發展,金屬切削的作業量日益增多。全世界鋼材產量的15%~30%都要經過切削加工,因此金屬切削加工過程的耗資巨大。刀具在金屬切削加工中具有舉足輕重的地位,新的工程材料不斷出現,對刀具材料的要求也不斷提高,在進行切削加工時,必須根據具體情況綜合考慮,合理的選擇刀具材料,既要充分發揮刀具材料的特性,又要較經濟地滿足切削加工的要求。

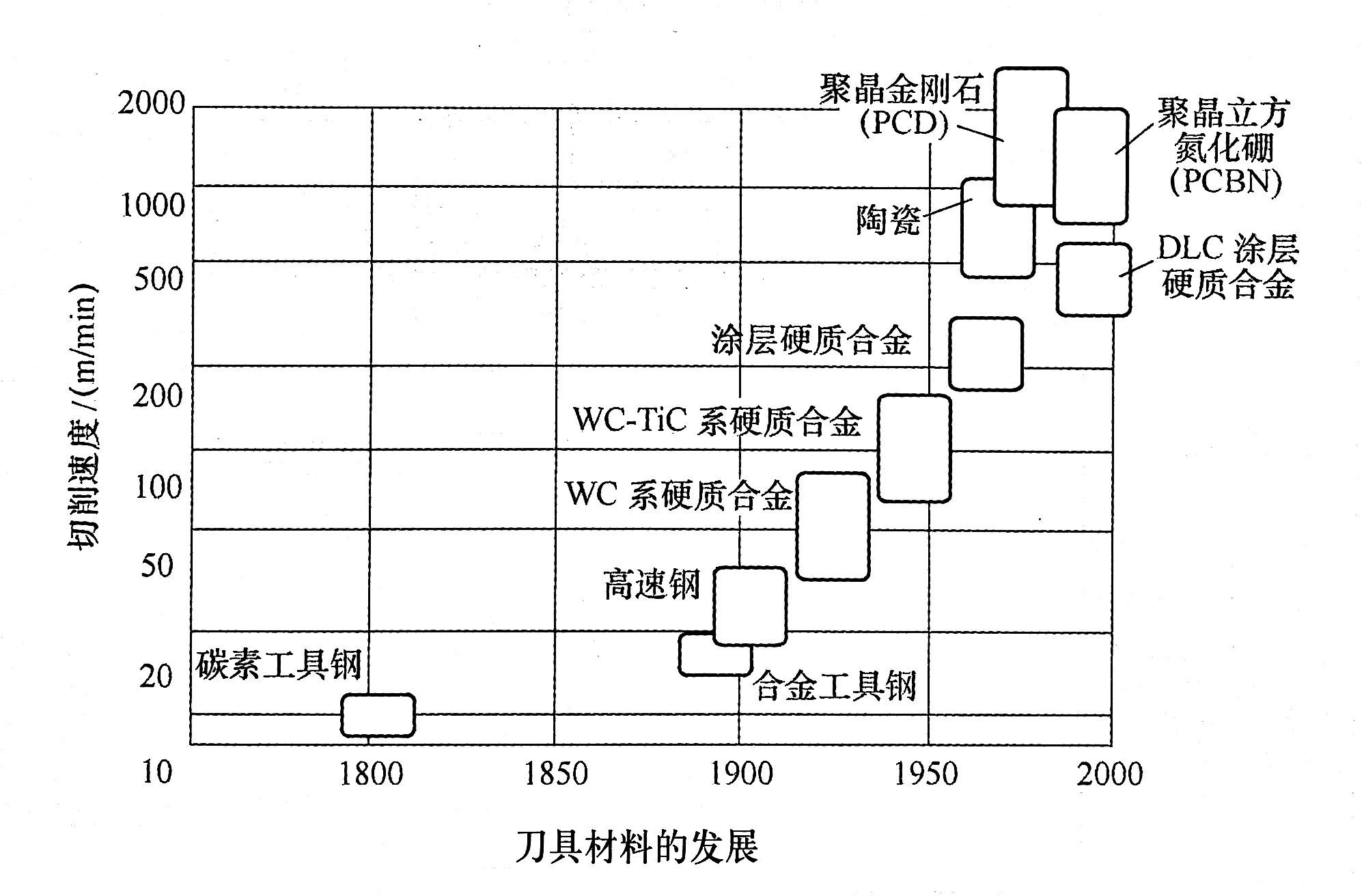

為各種刀具材料開發的時間及所能達到的切削速度。橫坐標是刀具材料開發年份,縱坐標對應該種材料所能達到的切削速度。

刀具材料的發展過程,實際上是不斷地提高刀具材料的耐熱性、耐磨性、切削速度和表面加工質量的過程。刀具材料性能的優劣,直接影響切削加工能否正常進行。刀具在高溫下進行切削工作,同時還要承受切削力、沖擊和振動,因此刀具材料應具備以下基本要求:

(1)高硬度:刀具材料必須具有高于被加工材料的硬度,一般刀具材料的常溫硬度都在62HRC以上。

(2)高韌性(抗彎強度):為了承受切削力、沖擊和振動,刀具材料應具有足夠的強度即具備一定的耐崩刃性和耐破損性。

(3)高耐熱性:耐熱性是指刀具材料在高溫下保持硬度的性能。

(4)化學穩定性好:刀具材料應具有耐氧化性、耐擴散性。

(5)熱傳導能力好:刀具材料應具有良好的耐熱沖擊性、耐熱裂紋性。導熱系數越大,則由刀具傳出的熱量越多,有利于降低切削溫度和提高刀具壽命。

(6)低親合力:刀具材料應具有耐熔著、凝著(粘刀)性。

(7)工藝性好:為了便于制造,要求刀具材料有較好的可加工性,包括鍛、軋、焊接、切削加工和可磨削性、熱處理特性等。

客服1

客服1