涂層即硬質合金或高速鋼刀具通過化學或物理方法在其上表面涂覆一層耐磨性好的難熔金屬化合物,既能提高刀具材料的耐磨性,而又不降低其韌性。

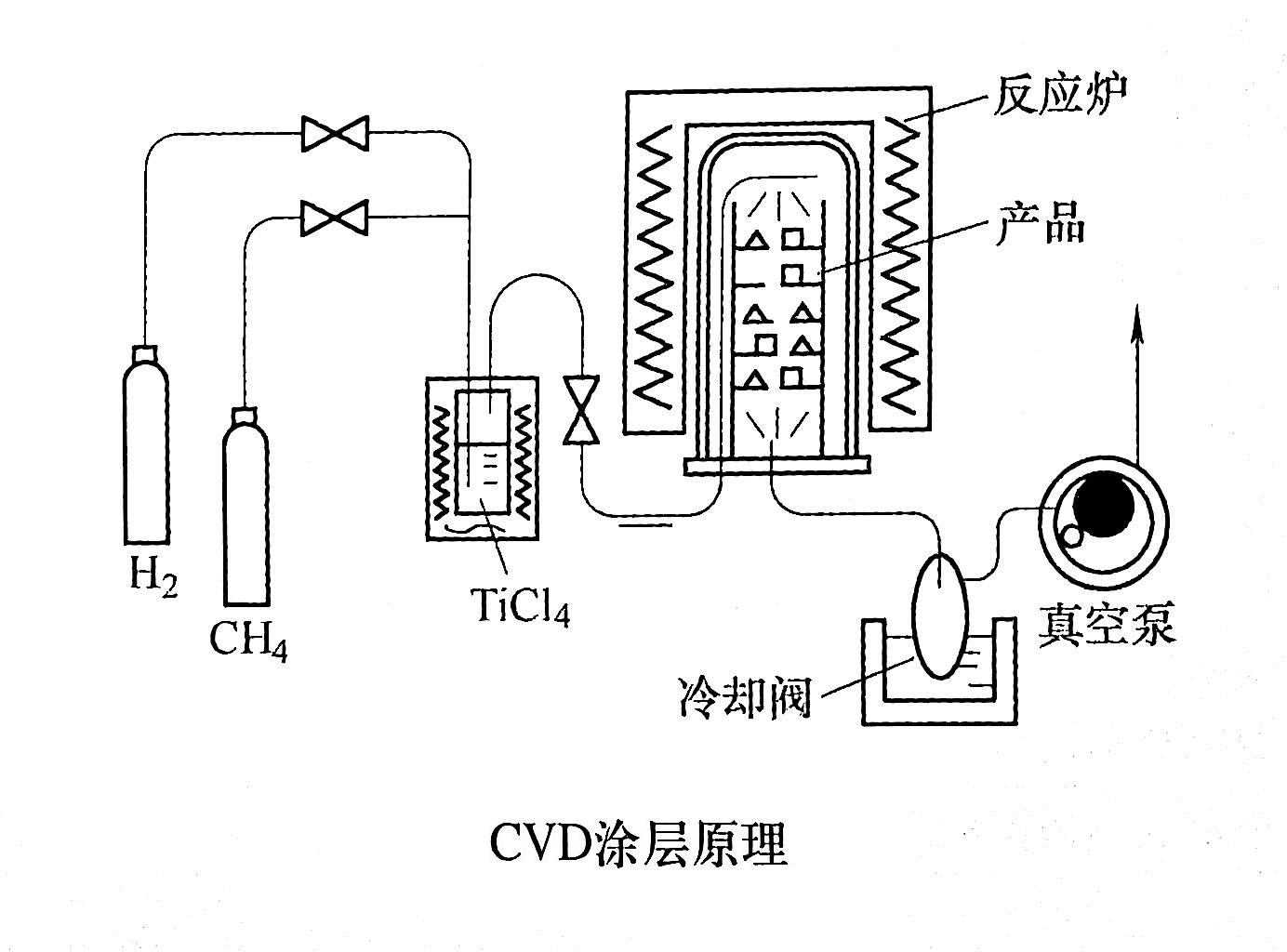

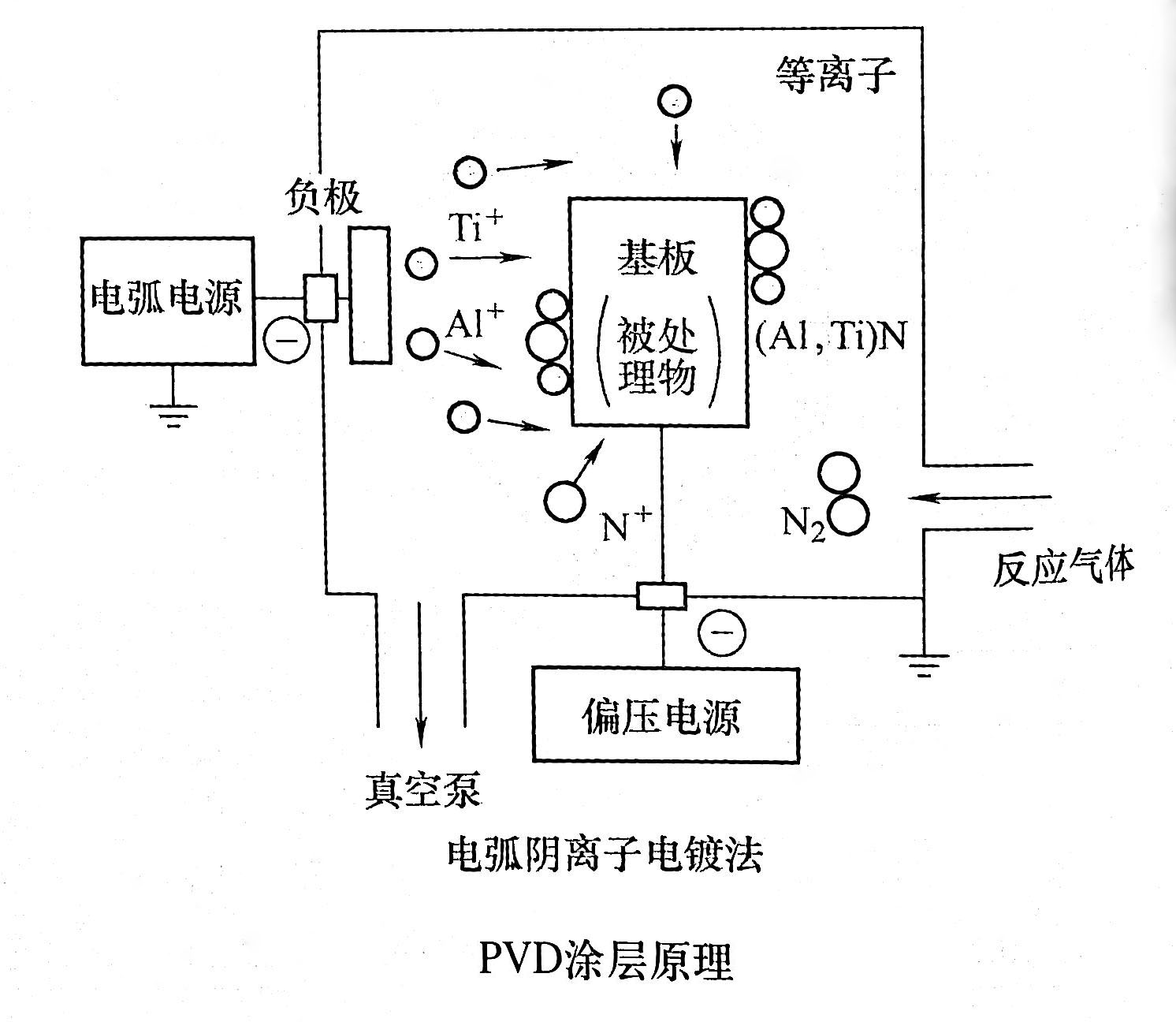

根據涂層方法不同,涂層刀具可分為化學氣相沉積(ChemicalVapour Deposition,簡稱CVD)涂層刀具和物理氣相沉積(Physical Vapour Depositon,簡稱PVD)涂層刀具。CVD涂層原理、PVD涂層原理如下圖所示。

根據涂層刀具基體材料的不同,涂層刀具可分為硬質合金涂層刀具、高速鋼涂層刀具以及在陶瓷和超硬材料(金剛石和立方氮化硼)上的涂層刀具等。涂層硬質合金刀具一般采用化學氣相沉積法,沉積溫度在1000℃左右。涂層高速鋼刀具一般采用物理氣相沉積法,沉積溫度在500℃左右。

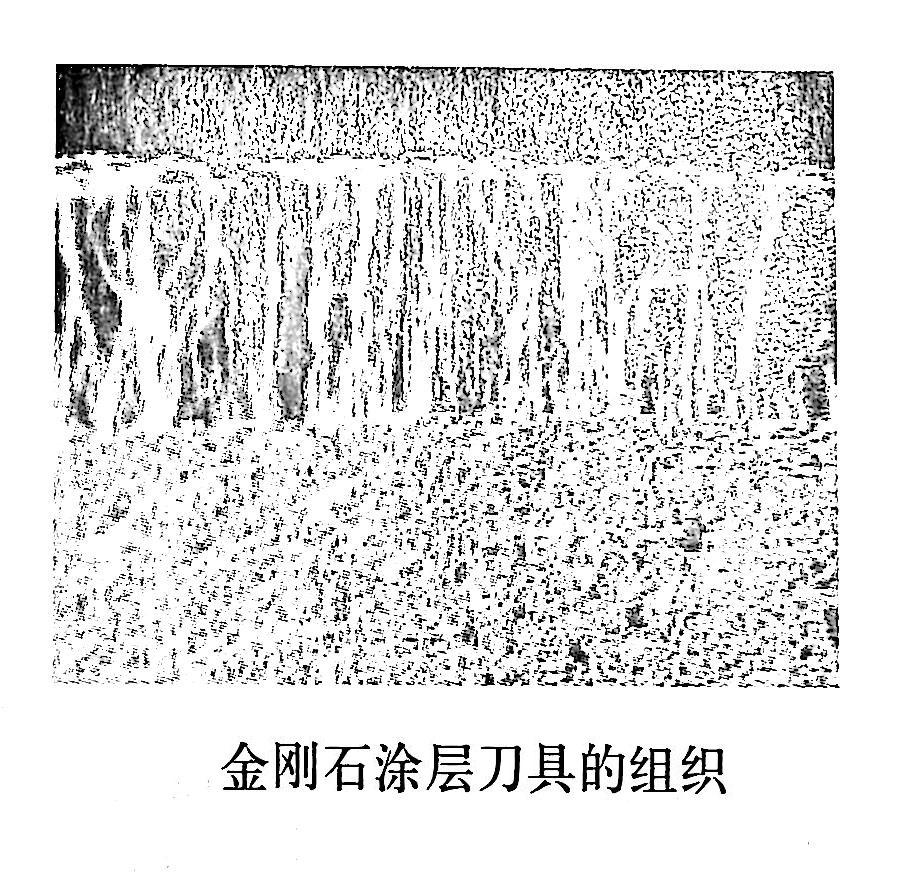

金剛石涂層采用CVD(化學蒸鍍法)在硬質合金基體上合成。合成的涂層具備與天然金剛石相近的硬度與導熱系數,在非鐵材料的加工中發揮著優異的性能。金剛石涂層刀具由于其良好的切削性能,在切削加工領域具有廣闊的應用前景,是加工石墨、金屬基復合材料、高硅鋁合金及許多其他耐磨蝕材料的理想刀具,目前其主要應用領域是汽車和航空航天工業。下圖是金剛石涂層刀具的組織。

DLC是非晶質硬質碳素膜,具備由同種碳原子構成的石墨與金剛石的中間性質。DLC涂層一般與有色金屬的摩擦系數小,用于加工鋁合金等非鐵材料。

根據涂層材料的性質,涂層刀具又可分為兩大類,即“硬”涂層刀具和“軟”涂層刀具。“硬”涂層刀具追求的主要目標是高的硬度和耐磨性,其主要優點是硬度高、耐磨性好,典型的是TiC和TiN涂層,各種涂層刀具如下圖所示。“軟”涂層刀具是采用固體潤滑劑如MoS、WS等制備的刀具,“軟”涂層追求的目標是低摩擦系數,也稱為自潤滑刀具,它與工件材料的摩擦系數很低,只有0.1左右,可減小粘接,減輕摩擦,降低切削力和切削溫度。

客服1

客服1