切削不同硬度淬硬鋼時,隨著被加工材料硬度的增高,PCBN刀具壽命并非單調下降,而是在40HRC時刀具壽命最低,當工件材料硬度高于此硬度后,PCBN刀具壽命反而增加,在低于此硬度時,PCBN刀具壽命低于硬質合金刀具。這主要是由于PCBN材料高溫下硬度損失小,而被加工材料一方硬度損失較大的緣故。PCBN這一特性非常適于加工高硬度材料,最具代表性的是硬態切削中的以車代磨技術可獲得以往只有用磨削加工才能得到的加工表面質量。目前這種被稱作“紅月牙”(RedCrescent)的切削技術正在研究推廣當中。

(1)選取合適的切削用量

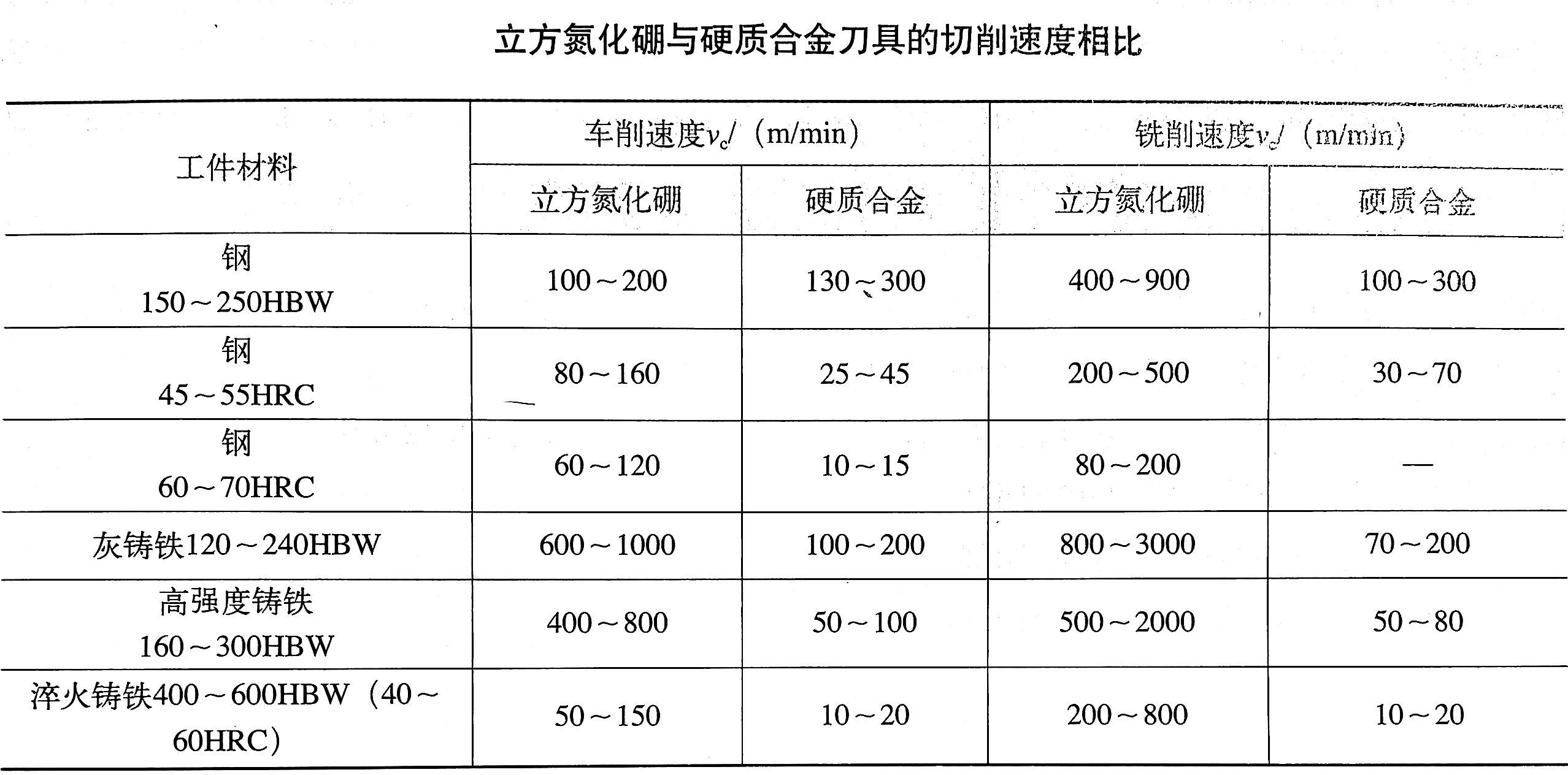

1)切削速度的優選。PCBN刀具材料由于其常溫與高溫硬度都很高,而且熱穩定性好,切削硬質材料的機理是將切削區內微小區域的金屬軟化,使刀具與工件間的硬度差加大,使切削更易于進行。切削速度過低,不能產生足夠的切削熱來軟化切削區域內的金屬,從而不能發揮PCBN刀具的切削性能。因此,切削速度的選擇數值要大大高于硬質合金刀具。另外,PCBN用于較高速度下的切削加工時表現出了特殊規律,很多用PCBN刀具切削淬硬鋼、高速鋼、軸承鋼等高硬材料及鑄鐵的試驗研究表明,其切削速度高于一定數值后,切削速度與刀具壽命關系便不再符合泰勒公式,即切削速度高出一定數值以后刀具壽命反而增加,因此PCBN刀具非常適于高速、超高速切削加工。

一般說來,切削速度要根據被加工材料選擇,例如切削各類淬硬鋼(50~64HRC)時,車削速度可在70~200m/min范圍內選擇,而切削Ni基噴涂(焊)零件(50~62HRC)時,切削速度可在50~80m/min范圍內選擇。刀具在最佳切削速度范圍內使用,便可獲得較高的使用壽命。

2)進給量的優選,由于PCBN刀具一般帶有負倒棱,因此,在可能的情況下,進給量的選擇要大于倒棱寬度。另外,PCBN刀具主要用于精加工,背吃刀量一般較小,為產生金屬軟化效應,進給量應取相對大些。要使PCBN刀具切削時產生金屬軟化效應,就需使切削面積足夠大。但PCBN刀具的進給量選擇一般不宜大于0.2mm/r。

3)背吃刀量的優選,PCBN刀具主要用于精加工及半精加工,因此背吃刀量大多都在1mm以下。當用PCBN刀具切削硬度大于50HRC的硬質材料時,小背吃刀量切削易造成刀具快速磨損而采用較大背吃刀量時,由于有足夠的熱量對切削區金屬進行軟化(硬度降低),反而使PCBN刀具的磨損速度降低。因此,背吃刀量的大小選擇應考慮利用金屬的軟化效應,不宜選得過小背吃刀量一般選擇不要小于0.3mm。

切削用量的選擇要注意這三者之間的綜合影響,雖然PCBN復合片耐高溫,但復合片與其他部分的焊接強度,往往制約切削效率的提高,如復合片與刀體焊接處往往由于切削溫度過高產本脫焊,造成脫落或打刀,損害加工表面質量。

(2)對加工設備的要求。由于PCBN刀具脆性大于硬質合金刀具,因此使用時對機床的工藝系統要有一定的要求,首先機床主軸偏擺要小,刀架及整個加工系統剛性要好,而且機床振動要小,以防打刀。由于PCBN刀具多用于淬硬鋼及耐磨鑄鐵等難加工材料的切削加工,刀具有負倒棱,因此,徑向力較大,這就要求機床剛度和精度要好,系統振動要小。

PCBN刀具安裝時,刀尖對中要準,懸臂要小,刀頭伸出長度以短為宜,一般可小于25~30mm,對刀時應仔細操作,避免沖撞;不宜用于荒面加工,工件飛邊最好倒角;工件要夾好,盡量排除切削時產生振動的因素,如加工細長軸時要加中心架等。

客服1

客服1