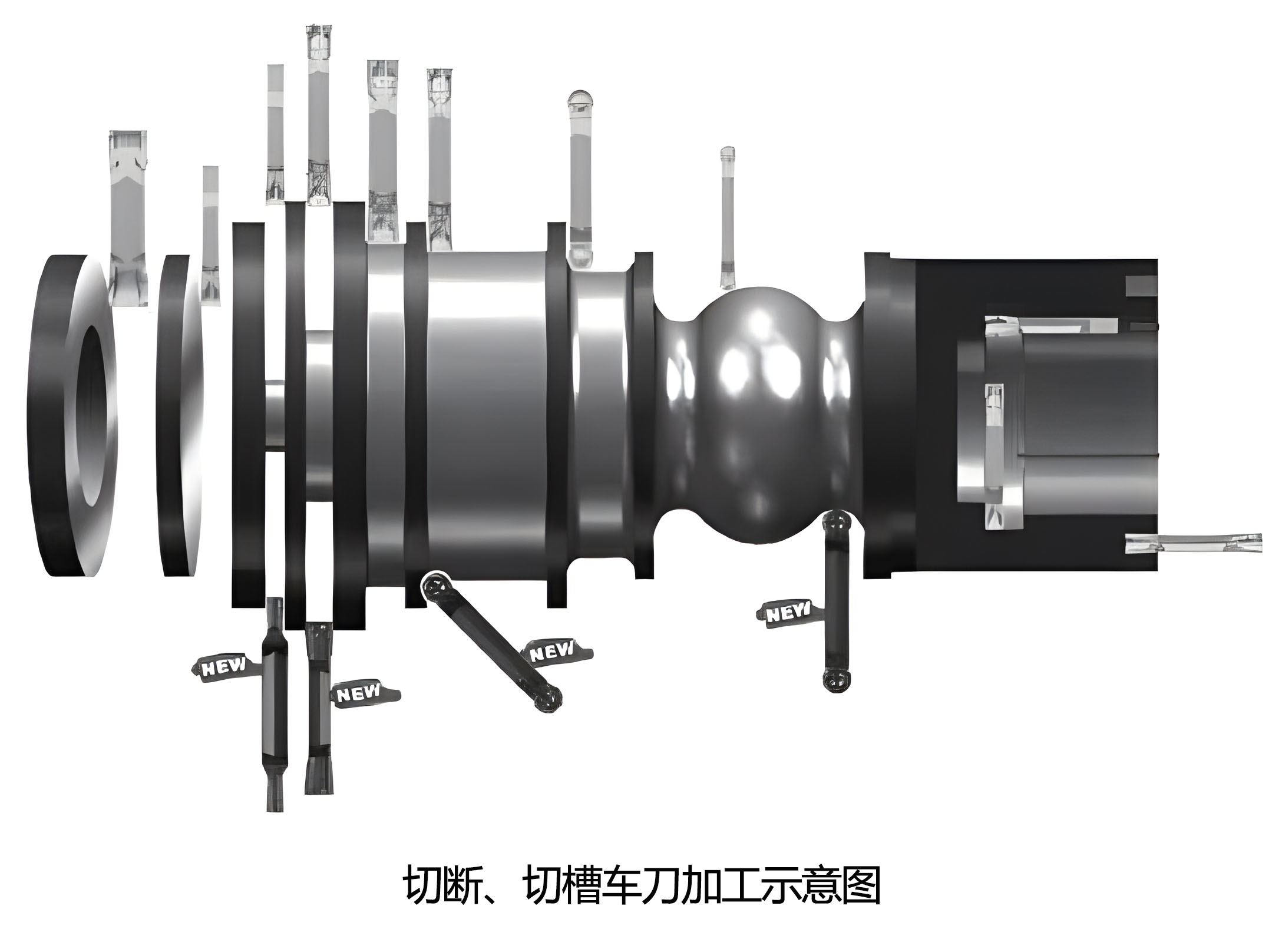

切槽和切斷如下圖所示,屬于獨特的車削應用。切斷、切槽應用包括外圓切槽、外圓切斷、內孔切槽、端面切槽以及退刀槽等,所切槽形包括窄槽、寬槽、淺槽、深槽、成形槽。對于刀具的應用,每種溝槽都有一些特殊要求,一般來說,外圓溝槽最容易加工,因為重力和切削液可以幫助排屑。此外,外圓溝槽加工對于操作者是可見的,可以直接和相對容易地檢查加工質量。但是,必須避免工件設計或夾持中的一些潛在障礙,一般來說,當切槽刀具的刀尖保持在略低于中心線的位置時,切削效果最好。

內孔切槽與外圓切槽比較類似,不同之處在于切削液的應用和排屑更具有挑戰性。對于內孔切槽而言,刀尖位置略高于中心線時可獲得最佳性能。為了更好地加工端面溝槽,刀具必須能在軸向方向移動。端面切槽刀具的刀尖位置略高于中心線時加工效果最好。

切削和切槽所用刀具主要是各類車削用切槽刀。其工藝特點是:

(1)一個主切削刃和兩個副切削刃同時參與三面切削,被切削材料塑性變形復雜、摩擦阻力大,加工時進給量小、切削厚度薄、平均變形大、單位切削力增大。總切削力與功耗大,一般比外圓車削大20%左右,同時散熱差、切削溫度高。

(2)切削速度在加工過程中不斷變化,特別是切斷加工時,切削速度由最大一直變化至零。切削力和切削熱也在不斷變化。

(3)工件旋轉運動,刀具不斷切人,實際在工件表面形成的是阿基米德螺旋面,由此造成實際前角后角都在不斷變化,使過程更為復雜。

(4)因切削刀寬度窄,相對懸伸長,刀具剛性差,易振動,特別是切斷和切深槽的時候。排屑也是切斷工序中至關重要的因素。當刀具向深處移動時,在受限制的空間中斷屑出現的機會就越小。刀片的斷屑槽主要用于形成整齊的切屑,以便于平穩地排屑。在此方面性能很差的結果是切屑阻塞,這會導致表面質量很差,進而引起刀具崩刃。

客服1

客服1