重載車削加工時,切削刃工作部分通常可達到40~50mm。選擇刀具時,除了要選擇較高強度、韌性的刀桿外,一般重點考慮以下幾個方面:

1.刀片材料的選擇 由于重載車削的特殊性,因此刀片材料的選擇要具有強度高、耐磨損、抗沖擊,韌性較好等特點,同時刀片的厚度也是比較關鍵的因素。

加工鋼料時,鎢鉆類(K)類硬質合金的強度和韌性好,但高溫硬度和高溫韌性較差:重型車削時,工件塑性變形大,摩擦劇烈,切削溫度高,因此在重型車削中很少用K類硬質合金。鎢鈦鈷類(P)類硬質合金有高硬度和耐磨性、高耐熱性、抗粘接擴散能力和抗氧化能力,是重載車削常用的刀具材料,適于加工鋼料。然而在低速車削時,切削過程不平穩會造成P類合金的韌性差,產生崩刃:尤其是加工一些高強度合金材料時,P類硬質合金壽命下降快,無法滿足使用要求。這時應選用M類刀具或細晶粒、超細晶粒合金刀具。細晶粒合金的耐磨性好,更適用于加工冷硬鑄鐵類產品,效率較M類刀具可提高1倍以上。

2.刀片幾何角度的選擇由于在重載機械粗加工階段刀具的工作環境比較惡劣,比如材料鍛造后的氧化皮、裂紋、鏟坑、鑄造后的夾雜、氣孔等缺陷,都易導致刀具的損壞,因此應選擇適當的刀具角度。用于重載車削的粗加工刀具一般采用0°~-5°前角,10°~15°后角,采用負的刃傾角,以增大工作前角和楔角,提高切削刃的鋒利性和刀尖的強度。同時,在主切削刃上開有1mm左右寬的負倒棱、R2mm左右的刀尖圓角以提高切削刃的抗沖擊性能。當然,這些角度還要根據實際加工情況進行調整。

精加工階段以保證產品精度為主要目標。刀具的鋒利對切除微小的余量極為重要。這時選用的刀具角度一般為:前角Yo=10°,后角ao=15°,刃傾角λs=10°;當用平刃刀片精光時,前角Yo=25°~30°,后角ao=15°,刃傾角λs=20°,屬斜角切削。切削刃在刃磨后,應該用金剛石砂條或細目油石條進行研磨,去除微小毛刺及微裂,增強切削刃的鋒銳性和強度,并用刀尺進行透光檢查,保證切削刃的平直度。

3.切削用量的選擇重載切削粗加工階段的背吃刀量可以達到ap=40~50mm,相應的切削速度為vc=10m/min左右,進給量f=1.5mm/r。采用這樣的切削用量,工件的表面粗糙度比較差,只能達到Ra=12.5~6.3μm。因為粗加工階段以去除余量為主要加工目的,按照機械加工中切削余量的確定原則,為提高切削效率,應適當加大背吃刀量。

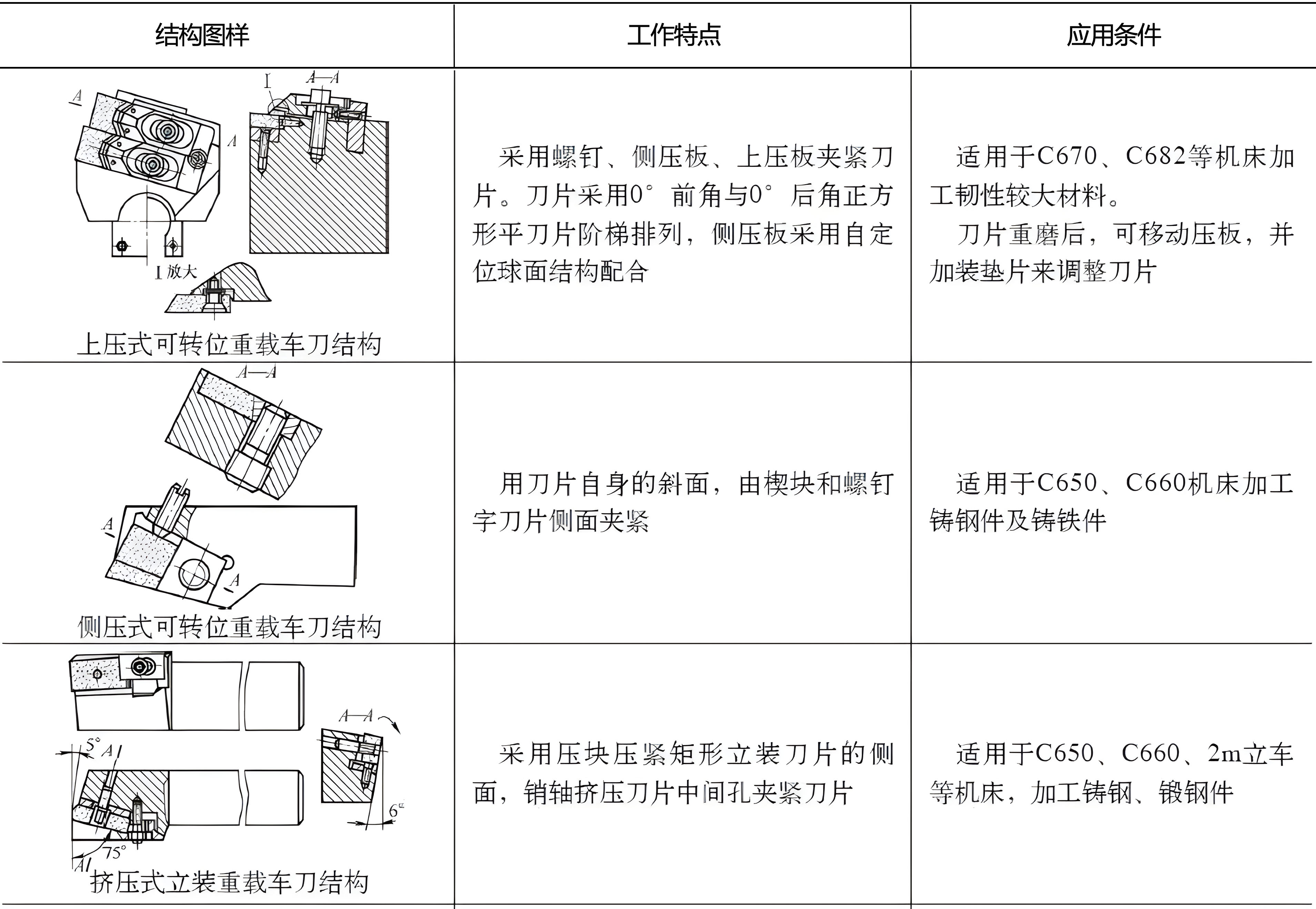

4.刀片結構及裝夾方式的選擇 一般情況下,重載車削的刀片夾緊為立裝形式,以提高刀片的強度要求。另外,刀片的斷屑也是比較重要的方面。重載車削的切屑厚而寬,斷不好會直接損傷切削刃及刀桿,引起切削振動,纏繞刀頭難以清理。一種好的斷屑槽形結構或者裝夾方式會直接解決斷屑方面的困擾。例如:采用上壓式刀片夾緊方式往往采用鎮嵌硬質合金可調壓板.起到斷屑、壓板雙重作用;選用合理刀片斷屑槽形,也能減少切纏繞的可能性。

客服1

客服1