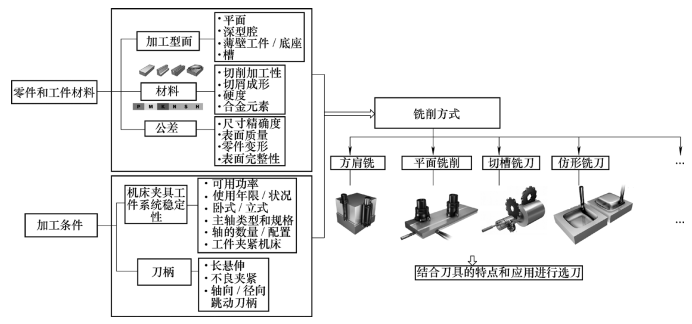

1.銑刀的選擇流程 一般考慮以下幾個方面進行選擇

(1)零件形狀(考慮加工型面):加工型面一般可為平面、深型、腔槽和螺紋等,不同加工型面使用的刀具不同,例如圓角銑刀可銑削凸曲面,但不能銑削凹曲面。

(2)材料:考慮其切削加工性、切屑成形、硬度和含有的合金元素等方面。刀具生產廠家·般將材料分為鋼、不銹鋼、鑄鐵、有色金屬、高溫合金、鈦合金和硬質材料。

(3)加工條件:加工條件包括機床夾具工件系統穩定性刀柄裝夾情況等。

(4)機床-夾具-工件系統穩定性:這需要了解機床的可用功率、主軸類型和規格、機床已使用的年限等,并且要結合刀柄長懸伸量及其軸向/徑向圓跳動情況。

(5)加工類別及子類別:這包含方肩銑削、平面銑削、仿形銑削等需要結合刀具的特點應用進行選刀。

2.銑刀幾何角度的選擇

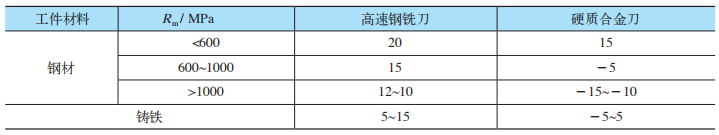

(1)前角的選擇。銑刀的前角應根據刀具和工件的材料確定。銑削時常有沖擊,故應保證切削刃有較高的強度。一般情況下銑刀前角小于車刀切削前角;高速鋼比硬質合金刀具要大;另外,在銑削塑性材料時,由于切削變形較大,應取較大的前角;銑削脆性材料時,前角應小些;在加工強度大、硬度高的材料時,還可采用負前角。

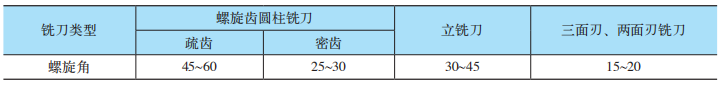

(2)刃傾角的選擇。立銑刀和圓柱銑刀的外圓螺旋角β就是刃傾角λS。這使刀齒可以逐漸的切入和切出工件,提高銑削的平穩性。增大β,可以使實際前角增大,切削刃鋒利,同時也使切屑易于排出。對于銑削寬度較窄的銑刀,增大螺旋角β的意義不大,故一般取β=0或較小的值。

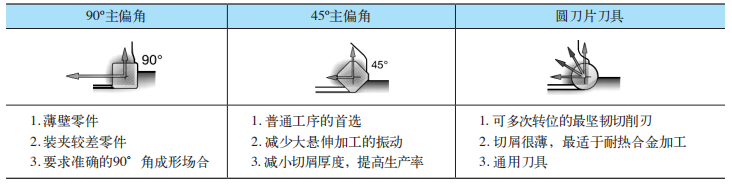

(3)主偏角與副偏角的選擇。面銑刀主偏角的作用及其對銑削過程的影響,與車刀主偏角在車削中的作用和影響相同。常用的主偏角有45°、60°、75°、90°,工藝系統的剛性好,取小值;反之,取大值。副偏角一般為5°~10°。圓柱銑刀只有主切削刃,沒有副切削刃,因此沒有副偏角,主偏角為90°。

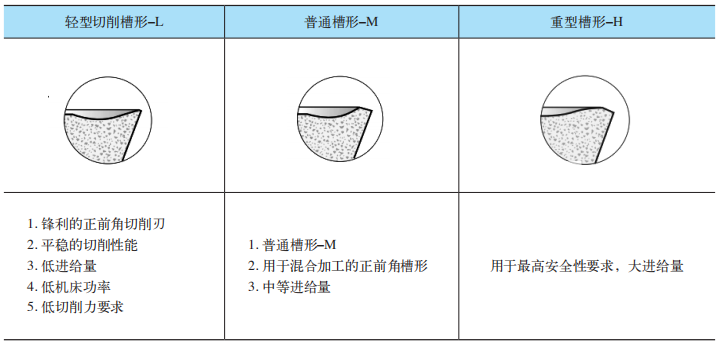

3.刀片槽形的選擇 銑刀刀片槽形的選擇對于斷屑、已加工表面的表面性能、表面質量等有重要意義。

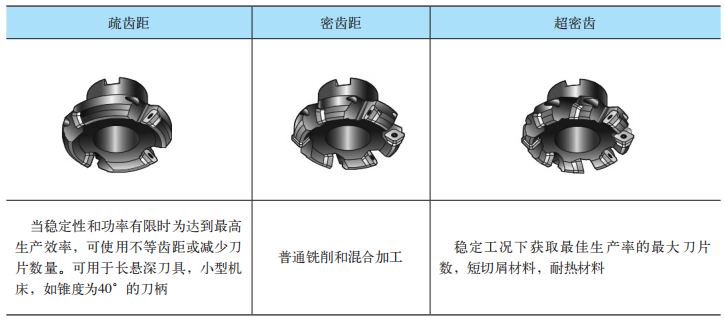

4.齒數的選擇 銑刀齒數的選擇主要考慮的是齒距的疏密程度,齒距的疏密對加工表面質量、排屑和刀齒耐沖擊程度等有重要影響。

客服1

客服1