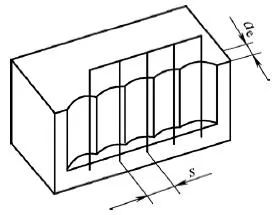

插銑法又稱為Z軸銑削法,是實現高金屬去除率切削最有效的加工方法之一。對于難加工材料的曲面加工、切槽加工以及刀具懸伸長度較大的加工,插銑法的加工效率遠遠高于常規的端面銑削法。在需要快速切除大量金屬材料時,采用插銑法可使加工時間縮短一半以上。插銑的工作方式類似于鉆削,刀具沿主軸方向做進給運動,利用底部的切削刃進行鉆、銑組合切削。插銑加工法的原理圖如圖所示。

插銑加工法原理圖

插銑渦輪葉片時,可從工件頂部向下一直銑削到工件根部,通過X-Y平面的簡單平移,即可加工出極其復雜的表面幾何形狀。實施插銑加工時,銑刀切削刃由各刀片廓形搭接而成,插銑深度可達250mm而不會發生振顫或扭曲變形,刀具相對于工件的切削運動方向既可向下也可向上,但一般以向下切削更為常見。插銑斜面時,插銑刀沿Z軸和X軸方向作復合運動。在某些加工場合,也可使用球形銑刀、面銑刀或其他銑刀進行銑槽、銑型面、銑斜面、銑凹腔等各種加工。

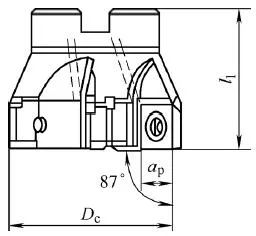

專用插銑刀主要用于粗加工或半精加工,它可切入工件凹部或沿著工件邊緣切削,也可銑削復雜的幾何形狀,包括進行清根加工。為控制切削溫度,所有的帶柄插銑刀都采用內冷卻方式。插銑刀的刀體和刀片設計使其可以以最佳角度切入工件,通常插銑刀的切削刃角度為87°或90°,每齒進給量范圍為0.08~0.25mm/z。每把插銑刀上裝夾的刀片數量取決于銑刀直徑,例如,一把直徑φ20mm的銑刀安裝2個刀片,而一把直徑φ125mm的銑刀可安裝8個刀片。為確定某種工件的加工是否適合采用插銑方式,主要應考慮加工任務的要求以及所使用加工機床的特點。如果加工任務要求很高的金屬切除率,則采用插銑法,可大幅度縮短加工時間。

插銑刀

另一種適合采用插銑法的場合是當加工任務要求刀具軸向長度較大時(如銑削大凹腔或深槽),由于采用插銑法可有效減小徑向切削力,因此與側銑法相比具有更高的加工穩定性。此外,當工件上需要切削的部位采用常規銑削方法難以到達時,也可考慮采用插銑法,由于插銑刀可以向上切除金屬,因此可銑削出復雜的幾何形狀。例如,在一臺40級機床上可實現插銑深槽的加工,而此類機床不適合采用長刃螺旋銑刀進行加工,這是因為螺旋銑削產生的徑向切削力較大,易使螺旋銑刀發生振顫。由于插銑加工時徑向切削力較低,因此非常適合應用于主軸軸承已磨損的老式機床。插銑法主要用于粗加工或半精加工,因機床軸系磨損引起的少量軸向偏差不會對加工質量產生較大影響。

與常規加工方法相比,插銑法加工效率高,加工時間短,且可應用于各種加工環境,既適用于單件小批量的一次性原型零件加工,也適合大批量零件制造,因此是一種極具發展前途的加工技術。

插銑加工法是復雜曲面金屬切削實現高切除率最有效的方法之一,被廣泛應用在具有垂直側壁的零件切削上。插銑法的加工效率遠高于常規的銑削方法,可以快速切除大量金屬材料。此外,插銑加工還具有以下優點:

(1)側向力小,減小了零件變形。

(2)加工中作用于銑床的徑向切削力較低,使主軸剛度不高的機床仍可使用而不影響工件的加工質量。

(3)刀具懸伸長度可較大,適合對工件深槽的表面進行銑削加工并延長刀具使用壽命,也適用于對高溫合金等難切削材料進行切槽加工。

另外,插銑的一個特殊用處就是對渦輪的葉片進行加工,該加工方式通常在四軸或者五軸數控銑床上進行。插銑渦輪葉片時,可以從工件葉頂向下一直切削到工件的葉根處,通過X-Y平面的平移,就可加工極其復雜的表面形狀。

客服1

客服1