高速銑削工具系統概述

時間:2024-04-08 14:38:40 來源:admin 點擊:0次

高速加工是集材料科學、工程力學、機械動力學和制造科學于一體的高新加工技術,在汽車制造、航空航天和機械加工多個行業得到了越來越廣泛的應用。眾所周知,高速銑削在高速加工中扮演了非常重要的角色,據了解,高速加工中有40%來自高速銑削加工,而高速銑削工具系統是高速銑削機床的重要組成部分,其性能將影響到加工質量和加工效率。因此,高速銑削工具系統的研究與開發倍受國內外機械工程專家和學者的關注。

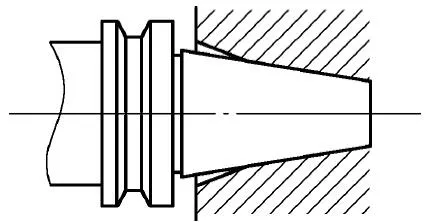

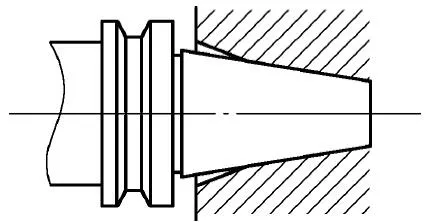

半個多世紀以來,傳統的BT(7∶24錐度)工具系統在機械加工中發揮了重要的作用。下圖為高速加工時BT工具系統工作示意圖。高速加工時主軸工作轉速達到每分鐘數萬轉,在離心力作用下主軸孔的膨脹量比實心的刀柄大,使錐柄與主軸的接觸面積減少,導致BT工具系統的徑向剛度、定位精度下降;在夾緊機構拉力的作用下,BT刀柄的軸向位置發生變化,軸向精度下降,從而影響加工精度;機床停車時,刀柄內陷于主軸孔內將很難拆卸。另外,由于BT工具系統僅使用錐面定位、夾緊,還存在換刀重復精度低、連接剛度低、傳遞扭矩 能力差、尺寸大、重量大、換刀時間長等缺點。為解決上述問題,德國、美國、日本等工業發達 國家相繼開發出若干新型工具系統,以滿足現代機械加工生產的要求,例如:HSK工具系統、KM工具系統和BIG-plus工具系統。

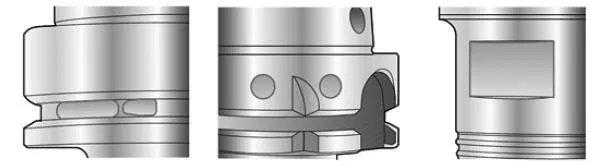

在工具系統的開發過程中,動平衡漸漸成為評價一個工具系統好壞的重要指標之一。在高速切削加工過程中,主軸轉速非常高,因此,在高速旋轉的刀具系統中,就存在著殘余不平衡量(不對稱的質量),會產生與轉速成平方關系的離心力,這種動態負荷會激起刀具和機床的振動,從而導致加工表面質量、刀具壽命和主軸軸承壽命的下降,甚至影響到加工過程的正常進行。為減小或限制這種殘余不平衡量產生的動態負荷的影響,應對刀具系統進行必要的動平衡。在高速切削加工過程中,刀柄的動平衡是改善整體式部件質量分布的過程,以將不平衡質量及其作用力減小至可接受水平。動平衡可以通過不同方法實現:添加重量、去除材料(例如,EPB刀柄)或實施調節(例如,EPB鏜頭上的動平衡環)。對工具系統進行動平衡時常常采用去除材料的方法,EPB刀柄的動平衡如圖所示。

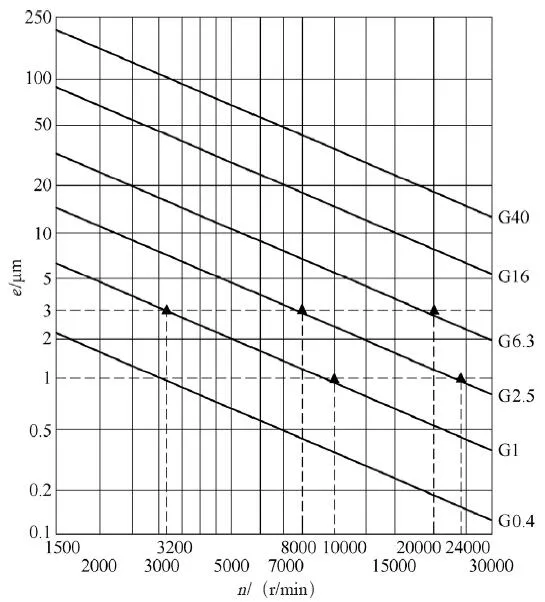

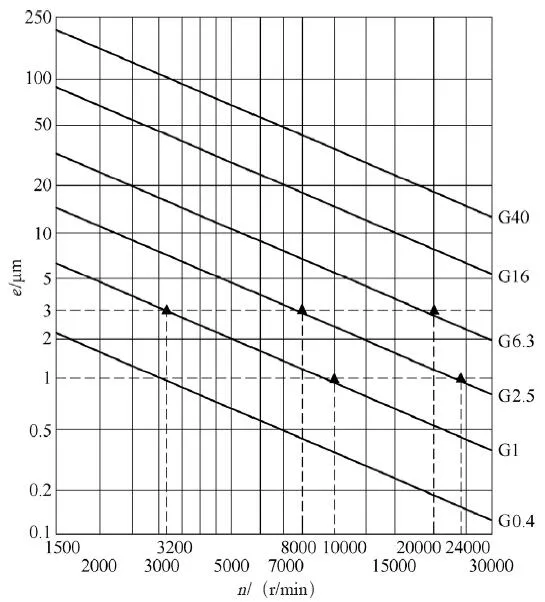

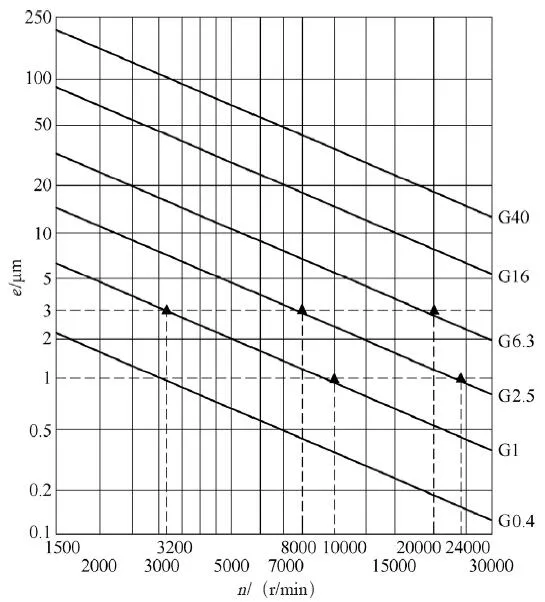

動平衡的好壞可由動平衡品質來衡量,而動平衡品質由動平衡質量G、單位不平衡量e和轉速n決定,以上三者的關系如圖(摘自ISO1940標準)所示。其中單位不平衡量e也被稱為不平衡偏心,即重心相對刀柄旋轉軸線偏離的距離。動平衡降低了e,換言之,使得重心距旋轉軸盡可能的接近。這樣也就減小了旋轉刀具的橫向振動。

在高速切削加工過程中,工具系統的動平衡質量G取決于轉速n、刀柄質量M和殘余不平衡量U,不參考轉速n不能確定動平衡質量G。對于刀柄,最好使用單位不平衡量e和殘余不平衡量U來確定其動平衡質量,e或U可通用于所有刀柄,而G必須相對特定n來表達,其中,e可容易地由U(通過動平衡機得到)除以刀柄質量M計算得到。一般情況下,ISO40刀柄轉速大于10000r/min需要認真考慮動平衡問題,轉速在15000r/min以上時強力建議使用動平衡工具系統,ISO50刀柄轉速大于8000r/min時考慮動平衡問題。而可調節平衡工具系統在動平衡機上作過精確平衡后,在20000r/min,40刀柄預平衡至G2.5;在15000r/min,50刀柄預平衡至G2.5。隨著高速切削加工技術的發展,刀柄在加工中的重要性愈來愈凸顯,而動平衡作為刀柄研究中的一項重要內容,必將會受到越來越多的機械工程專家和工具廠商的重視。