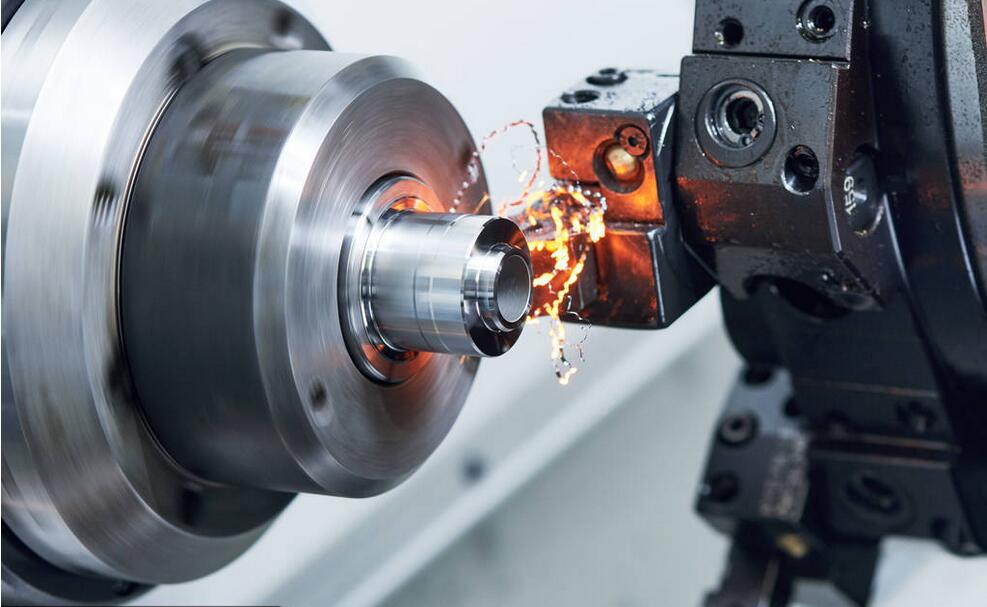

硬態切削技術是指采用陶瓷或超硬CBN刀具對硬度大于50HRC的淬硬鋼進行精密切削的加工工藝。與磨削相比,硬態切削具有很好的工藝柔性,經濟性和環保性能。因此,用硬態切削來代替磨削在當今的機械加工匯總得到了越來越廣泛的應用。所以在汽車制造行業和其他領域中,如淬硬鋼,高硬度鑄鐵,高溫合金等高硬材料的加工中,耗時和高成本的磨削和拋光的加工工藝越來越多地被硬態切削取代。

硬態干式切削機理就是被切削金屬層軟化作用的機理。金屬軟化效應即工件硬度隨切削溫度的升高而降低,并進一步影響加工表面的形成。在硬態切削過程中,刀尖附近產生大量的熱量對金屬軟化效應起著決定性作用。

適合于硬態切削的刀具主要有PCBN刀具,陶瓷刀具,超細硬質合金刀具等。由于PCBN刀具耐磨損,保持加工精度的能力強,特別是加工硬度高于55HRC的材料,普遍采用的是PCBN刀具。PCBN刀具的硬度僅次于金剛石,比硬質合金和陶瓷刀具材料硬度高2-3倍,具有較好的耐磨性和化學穩定性(1200-1300℃與鐵系金屬不發生反應),較低的摩擦系數,較好的導熱性和耐熱性(800-1000℃)等優點。因此,PCBN刀具與硬質合金,陶瓷材料相比,在硬態干式切削條件下具有更明顯的優勢。如今,PCBN刀具已成功應用于淬硬鋼,鑄鐵,超級合金以及高硬表面層等材料的車削,銑削和鉆削。

硬態切削的特點是切削力大(特別是背向力比主切削力還大),切削溫度高,刀具壽命短,作為零件的卒后成形工藝,要保證達到工件,表面完整性和工件精度的加工要求,而且不比用磨削工藝加工的工件質量差,依據加工精度和表面質量要求,硬態切削中所用刀具材料應滿足一下要求:

(1)高硬度和耐磨性。在硬態切削中為保證加工精度,在刀具/工件接觸區的刀尖必須具有較好的抵抗變形能力,如金剛石顯微硬度可達10000HV;CBN由于晶體結構與金剛石相似,化學-類型相同,晶體常數接近,其顯微硬度也可達到8000-9000Hv;陶瓷刀具硬度可達92-96HRA。

(2)高的熱導率和良好的導熱性。在切削過程中會產生切削熱,刀具材料的熱導率影響刀具和工件的膨脹程度。具有高的熱導率的材料可減少工件幾何精度誤差的產生。各類刀具材料中金剛石的熱導率最好,PCBN僅次于金剛石,而且隨溫度升高其熱導率增大,陶瓷刀具的導熱性稍差。

(3)由于硬態切削的切削力在刀具/工件接觸區引起高應力,因此,刀具材料應有較高的抵抗機械應力和磨損的能力。

(4)為防止切削刃上微溝槽的形成和提高刀尖保持原來幾何形狀的能力,刀具材料必須具有抵抗磨粒磨損的能力。這對于保證工件的精度和表面質量具有重要作用。

(5)良好的高溫穩定性。因為在硬態切削中切削力較高,所以導致大量的切削能,這些切削能幾乎全部轉化為熱量,從而使得接觸區溫度很高。這就要求刀具材料有良好的高溫穩定性,才能保證硬態切削順利進行。金剛石的耐熱性為700-800℃,PCBN的耐熱性可達1200-1500℃,陶瓷刀具的耐熱性一般為1100-1200℃。

(6)優良的化學穩定性。PCBN的化學惰性特別大,在1300℃時也不與鐵系材料發生化學反應,在2000℃才與碳發生反應,而且在中性,還原性的氣體中,對酸堿都是穩定的;金剛石與鈦合金的粘接作用比較小;而陶瓷刀具的化學穩定性則取決于其成分。

客服1

客服1