刀具涂層技術又稱為刀具表面改性技術,其把刀具材料的表面與基體作為一個統一系統進行設計和改性,賦予刀具材料表面新的復合性能,是提高刀具性能的重要途徑之一,在現代制造特別是數控加工刀具中廣泛采用。

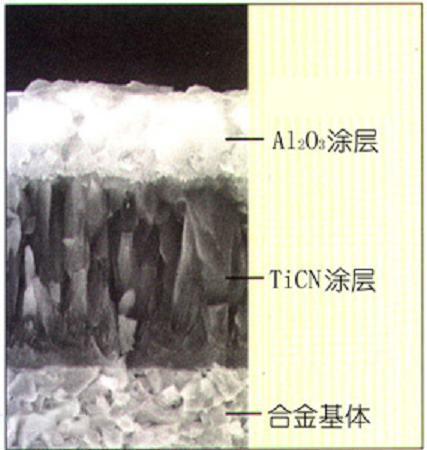

(1)刀具涂層的概念 刀具涂層是指在韌性較好的刀體(如硬質合金或高速鋼)上,涂覆一層或多層耐磨性好的難熔化合物,從而使刀具性能大大提高,這種刀具也可稱為涂層刀具。刀具涂層可以提高加工效率、提高加工精度、延長刀具壽命、降低加工成本。

刀具涂層的方法主要有化學氣相沉積(CVD)和物理氣相沉積(PVD)。涂層硬質合金刀具一般采用化學氣相沉積法,沉積溫度在1000℃左右。高速鋼、硬質合金、陶瓷和超硬刀具材料(立方氮化硼和金剛石)的刀具均可涂層而成為涂層刀具。涂層高速鋼刀具一般采用物理氣相沉積,沉積溫度在500℃左右。刀具表面的涂層可以是單涂層、雙涂層和多涂層,也可以是幾種涂層材料的復合涂層,涂層的材質可以有不同的性能,其軟、硬程度不同。另外,還有納米涂層刀具等。隨著研究的不斷深入,新型的涂層材料、涂層工藝、涂層的組合不斷出現,新型涂層刀具也在不斷出現。

(2)刀具涂層的種類 經過多年的發展,刀具涂層技術呈現多樣化和系列化的特點,刀具涂層可從不同角度進行分類。

1)根據涂層材料的性質不同分,刀具涂層可分為硬涂層、超硬涂層和軟涂層等類型,并可進行不同組合,如硬/硬組合、硬/軟組合、軟/軟組合、具有潤滑性能的軟/軟組合等。硬質膜為傳統概念的單層膜、復合膜、多層膜等,如普遍采用的TiN、TiC、TiAIN等,其顯微硬度通常為20~40GPa;潤滑膜的顯微硬度為10GPa左右,而超硬膜則定義為顯微硬度大于40GPa。

2)根據涂層工藝方法不同分,可分為化學氣相沉積CVD與物理氣相沉積PVD涂層。

3)根據涂層刀具基體材料不同分,有硬質合金基體涂層、高速鋼基體涂層、金屬陶瓷基體涂層、陶瓷基體涂層等。

4)按涂層結構不同分,有單涂層、多涂層(帶中間過渡層)、納米涂層(納米結晶、納米沉厚、納米結構涂層)、梯度涂層、超硬涂層、硬/軟復合涂層等。

5)按涂層的硬質材料成分不同分,有TiC、TiN、TiAICN、Al2O3、AlCrN、TiCN、AlTiN、TiSiN、CrSiN、TiBN、類金剛石碳涂層(DLC)、非金屬化合物超硬涂層(金剛石薄膜涂層、CBN、C3N4、Si3N4、B4C、SiC)等及各種成分的組合多層涂層。

客服1

客服1