數控加工具有高速、高效和自動化程度高等特點,數控刀具是實現數控加工的關鍵技術之一。為了適應數控加工技術的需要,保證優質、高效地完成數控加工任務,對數控加工刀具提出了比傳統加工用刀具更高的要求,它不僅要求刀具耐磨損、壽命長、可靠性好、精度高、剛性好,而且要求刀具尺寸穩定、安裝調整方便等。數控加工對刀具提出的具體要求如下:

(1)刀具材料應具有高的可靠性 數控加工在數控機床或加工中心上進行,切削速度和自動化程度高,要求刀具應具有很高的可靠性,并且要求刀具的壽命長、切削性能穩定、質量一致性好、重復精度高。

解決刀具的可靠性問題,成為數控加工成功應用的關鍵技術之一。在選擇數控加工刀具時,除需要考慮刀具材料本身的可靠性外,還應考慮刀具的結構和夾固的可靠性。

(2)刀具材料應具有高的耐熱性、抗熱沖擊性和高溫力學性能 為了提高生產效率,現在的數控機床向著高速度、高剛性和大功率發展,切削速度的增大,往往會導致切削溫度的急劇升高。因此,要求刀具材料的熔點高、氧化溫度高、耐熱性好、抗熱沖擊性能強,同時還要求刀具材料具有很高的高溫力學性能,如高溫強度、高溫硬度、高溫韌性等。

(3)數控刀具應具有高的精度 在數控加工生產中,被加工零件要求在一次裝夾后完成其加工精度。因此,要求刀具借助專用對刀裝置或對刀儀,調整到所要求的尺寸精度后,再安裝到機床上應用。這樣就要求刀具的制造精度要高。尤其在使用可轉位結構的刀具時,刀片的尺寸公差、刀片轉位后刀尖空間位置尺寸的重復精度,都有嚴格的精度要求。

(4)數控刀具應能實現快速更換 數控刀具應能與數控機床快速、準確地接合和脫開,并能適應機械手和機器人的操作,并且要求刀具互換性好、更換迅速、尺寸調整方便、安裝可靠,以減少因更換刀具而造成的停頓時間。刀具的尺寸應能借助于對刀儀在機外進行預調,以減少換刀調整的停機時間。現在的數控加工中心多采用自動換刀裝置。

(5)數控刀具應系列化、標準化和通用化 盡量減少刀具規格,以利于數控編程和便于刀具管理,降低加工成本,提高生產效率,建立刀具準備單元,進行集中管理,負責刀具的保管、維護、預調、配置等工作。

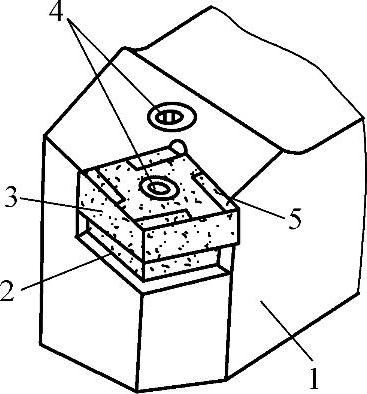

可轉位車刀的刀頭

1—刀桿 2—刀墊 3—刀片 4—夾固元件 5—斷屑槽

(6)數控刀具大量采用機夾可轉位刀具 由于機夾可轉位刀具能滿足耐用、穩定、易調和可換等要求,目前,在數控機床及加工中心等設備上,廣泛采用機夾可轉位刀具結構。機夾可轉位刀具在數量上已達到整個數控刀具的30%~40%。

(7)數控刀具大量采用多功能復合刀具及專用刀具 為了充分發揮數控機床的技術優勢,提高加工效率,對復雜零件加工要求在一次裝夾中進行多工序的集中加工,并淡化傳統的車、銑、鏜、螺紋加工等不同切削工藝的界限,是提高數控機床效率、加快產品開發的有效途徑。為此,對數控刀具提出了多功能(復合刀具)的新要求,要求一種刀具能完成零件不同工序的加工,減少換刀次數,節省換刀時間,減少刀具的數量和庫存量,便于刀具管理。如鏜銑刀、鉆銑刀等,使原來需要多道工序、幾種刀具才能完成的工序,在一道工序中由一把刀完成,不僅提高了生產效率,保證了加工精度,而且明顯減少了刀具數量。

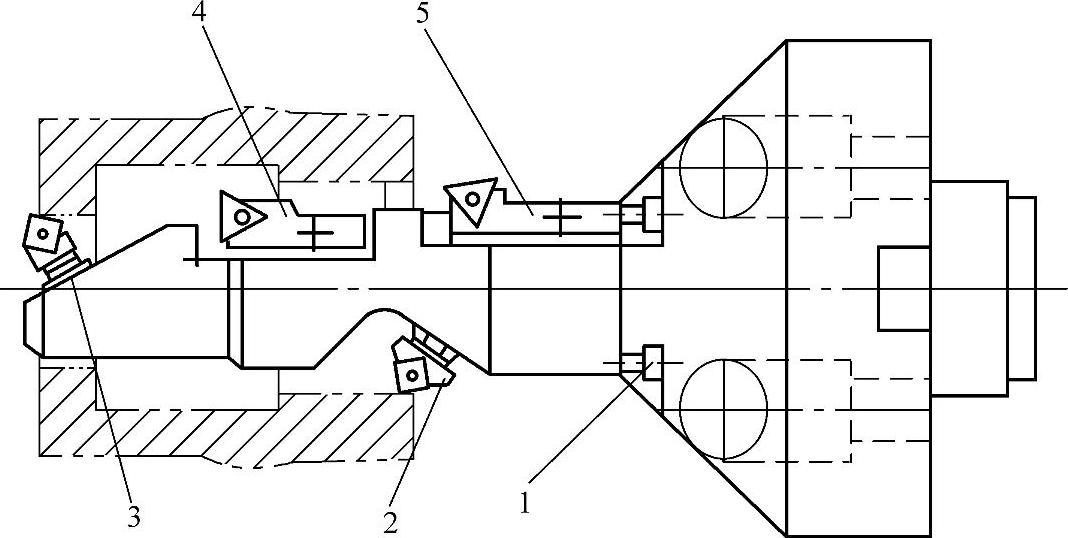

半精鏜、精鏜機油泵孔及孔口倒角用的可轉位復合鏜刀

1—刀體 2、3—微調鏜刀頭 4、5—小刀夾

(8)數控刀具應能可靠斷屑或卷屑 為了保證自動生產的穩定進行,數控加工對切屑處理有更高的要求。切削塑性材料時,切屑的折斷與卷曲,常常是決定數控加工能否正常進行的重要因素。因此,數控刀具必須具有很好的斷屑、卷屑和排屑性能。要求切屑不能纏繞在刀具或工件上、切屑不影響工件的已加工表面、不妨礙后續工序進行。數控刀具一般都采取了一定的斷屑措施(如可靠的斷屑槽型、斷屑臺和斷屑器等),以便可靠斷屑或卷屑。

(9)數控刀具材料應能適應難加工材料和新型材料加工的需要 隨著科學技術的發展,對工程材料提出了越來越高的要求,各種高強度、高硬度、耐腐蝕和耐高溫的工程材料越來越多地被采用。它們中多數屬于難加工材料,目前難加工材料已占工件的40%以上。因此,數控加工刀具應能適應難加工材料和新型材料加工的需要。

客服1

客服1