硬質合金刀具(特別是可轉位硬質合金刀具)是數控加工刀具的主導產品。目前各工具行業不斷擴大各種整體式和可轉位式硬質合金刀具或刀片的生產,其品種已經擴展到各種切削刀具領域,其中可轉位硬質合金刀具由簡單的車刀、面銑刀擴大到各種精密、復雜、成形刀具領域。同時,鉸刀、立銑刀、加工硬齒面的大模數齒輪刀具等使用硬質合金材料制造的刀具也日益擴大。

硬質合金是由硬度和熔點很高的碳化物(稱硬質相)和金屬(稱粘結相)通過粉末冶金工藝制成的。硬質合金刀具中常用的碳化物有WC、TiC、TaC、NbC等。常用的粘結劑是Co,碳化鈦基的粘結劑是Mo、Ni。

硬質合金的物理力學性能取決于合金的成分、粉末顆粒的粗細及合金的燒結工藝。含高硬度、高熔點的硬質相越多,合金的硬度與高溫硬度越高。含黏結劑越多,強度越高。合金中加入TaC、NbC有利于細化晶粒,提高合金的耐熱性。常溫硬度達89~94HRA,耐熱性達800~1000℃。切削鋼時,切削速度可達220m/min左右。在合金中加入熔點更高的TaC、NbC,可使耐熱性提高到1000~1100℃,切削鋼時,切削速度可進一步提高到200~300m/min。

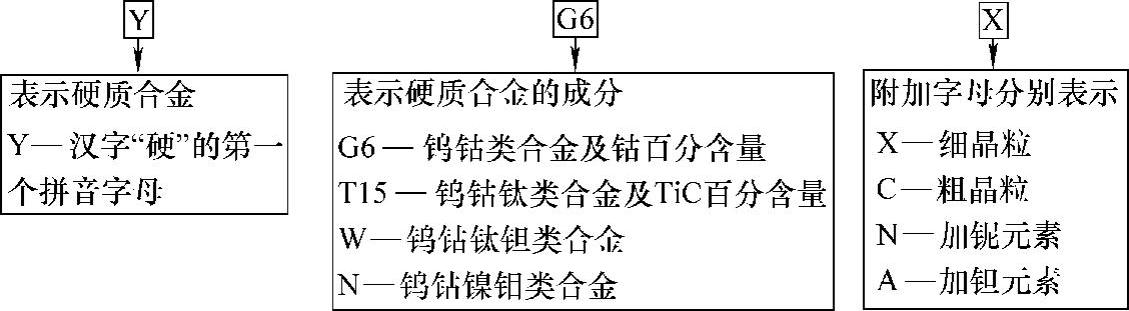

硬質合金的表示方法如下:如YG6X表示含鈷量為6%的鎢鈷類細顆粒硬質合金。

客服1

客服1