超細晶粒硬質合金是由晶粒極小的WC顆粒和Co粒子構成,是一種高硬度、高強度兼備的硬質合金。普通硬質合金粒度為3~5μm,一般細晶粒硬質合金粒度為1.5μm左右,亞細晶粒硬質合金粒度為0.5~1μm,而超細晶粒硬質合金WC粒度在0.5μm以下。超細晶粒硬質合金過去多用于YG類合金(K類),近年來P類和M類合金也向晶粒細化的方向發展,這種硬質合金在細化碳化物顆粒的同時增加粘接相含量,鈷的含量達到9%~15%,使粘接層保持一定厚度,與同樣成分的普通硬質合金相比硬度可提高2HRA以上,抗彎強度可提高600~800MPa,硬度可達90~93HRA,抗彎強度可達2000~3500MPa以上,有的可達5000MPa。由于硬質相和粘接相的高度均勻分散,增加粘接面積,在提高硬質合金的硬度和耐磨性的同時,也提高抗彎強度、抗崩刃性和高溫硬度。

超細晶粒硬質合金與普通晶粒硬質合金相比,主要特點如下:

1)超細晶粒硬質合金具有優異的力學性能和良好的切削性能。超細晶粒硬質合金適合制造小規格鉆頭、立銑刀和絲錐等通用刀具,其切削速度和刀具壽命大大超過高速鋼。

2)提高了硬質合金的硬度、耐磨性、紅硬性、抗彎強度和沖擊韌度。試驗指出:當WC晶粒的平均尺寸由5μm減少到1μm時,可使硬質合金的耐磨性提高10倍。因此,它適于加工鐵基、鎳基、鈷基高溫合金、鈦基合金和耐熱不銹鋼以及各種噴涂焊、堆焊材料等高難加工材料。超細晶粒硬質合金有很高的切削刃強度,允許用低速切削(0.03~1.0m/s)、斷續切削而不崩刃。

3)由于超細晶粒硬質合金晶粒細化,提高了刀具壓制時的致密性和流動性,可以磨出非常鋒利的刀刃(經仔細刃磨的切削刃鈍圓半徑為粗晶粒的2/5~1/2)、刀尖圓弧半徑和更精密的刀具表面形狀,當刀具采用較大的前角時,適用于小進給量和小背吃刀量的精細切削。

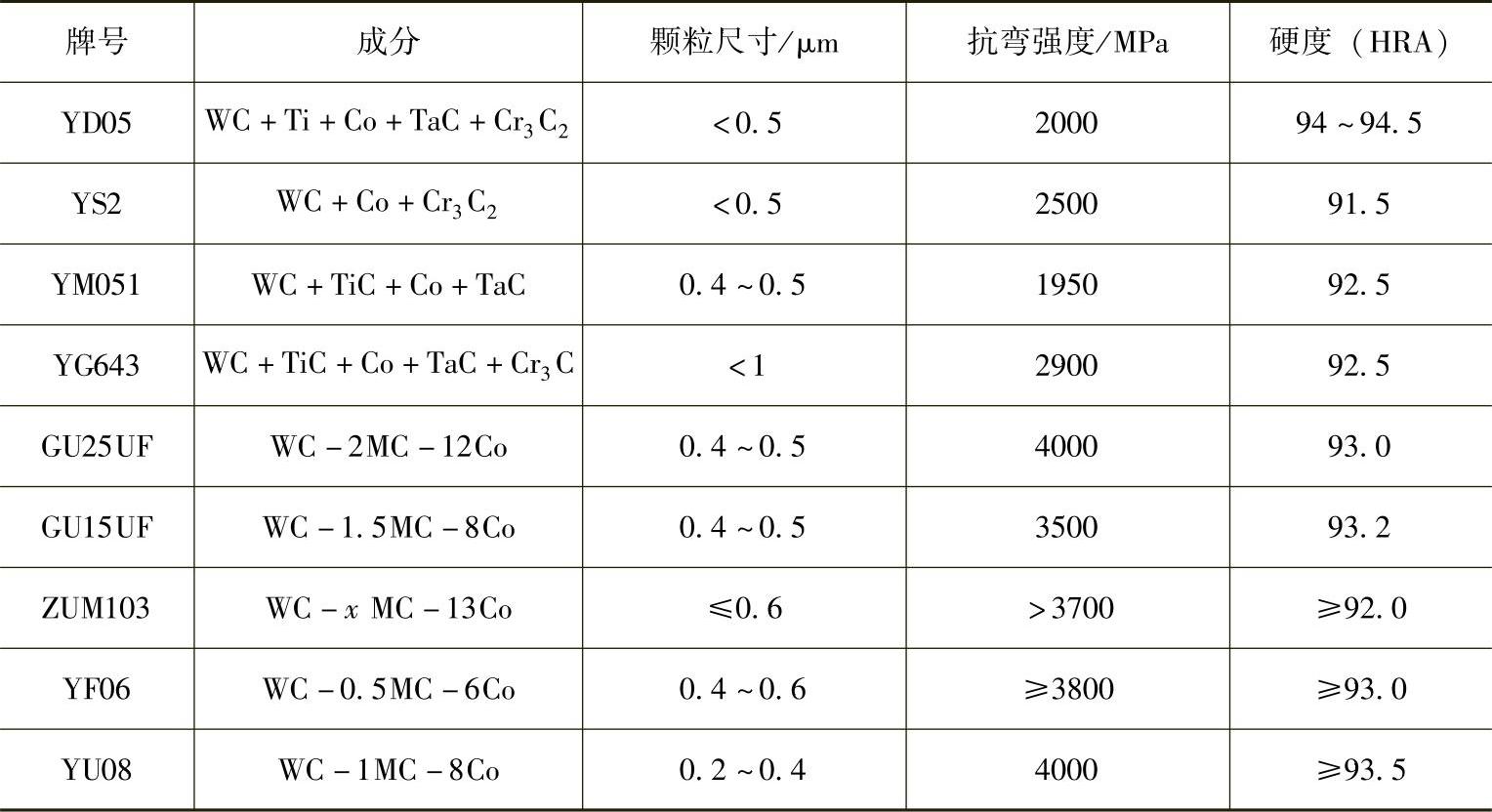

國內部分細晶粒硬質合金的牌號和性能見表。

國內部分細晶粒硬質合金的牌號和性能

客服1

客服1