由于孔加工是對零件內表面的加工,對加工過程的觀察、控制困難,其加工難度要比加工外圓表面等開放型表面的加工大很多。孔的加工過程主要有以下幾個特點:

1)由于孔加工刀具多為定尺寸刀具,加工過程中,刀具磨損造成的形狀和尺寸的變化會直接影響被加工孔的精度。

2)由于受孔的直徑太小的限制,切削速度很難提高,影響加工效率和加工表面質量。

3)刀具的結構受孔直徑和長度的限制,剛性較差。

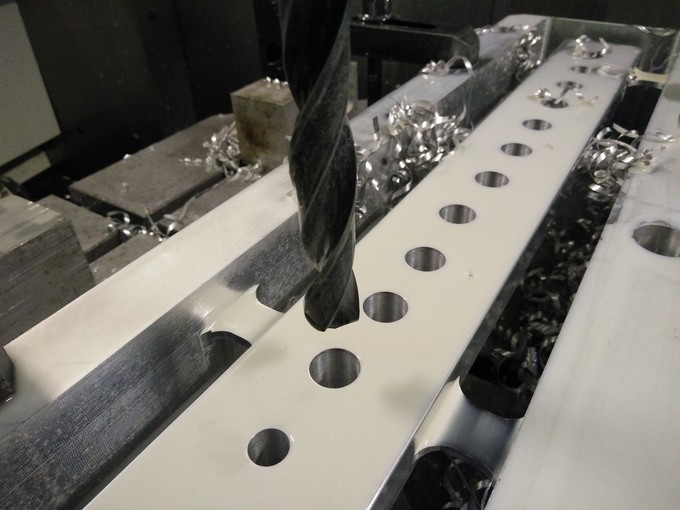

4)孔加工時,刀具一般是在半封閉的空間工作,切屑排除困難,切削液難以進入加工區域,散熱條件不好。

所以,在孔加工中,必須解決好以下問題:冷卻問題、排屑問題、剛性和導向問題、速度(效率)問題。雖然在不同的加工方法中,這些問題的影響程度不同,但每一種孔的切削方法都必須在解決以上相應問題的基礎上才能進行。

對實體進行鉆孔加工時,鉆頭的結構隨被加工孔大小和深度的不同而異,其中最常見的是標準麻花鉆。用麻花鉆加工時,加工精度一般在IT13~IT10,表面粗糙度值為Ra12.5~0.25μm。

對已有的孔進行加工時,鉸削和鏜削是代表性的精加工方法。鉸削加工適用于對較小孔的精加工,鉸孔后精度可達IT8~IT6,表面粗糙度為Ra1.6~0.4μm,但鉸削一般效率都不高。鏜削加工能獲得較高的精度和較小的表面粗糙度值。一般是尺寸公差為IT8~IT7,表面粗糙度為Ra6.3~0.8μm。鏜孔可以在車床、鉆床、銑床和加工中心等不同類型的機床上進行。

客服1

客服1