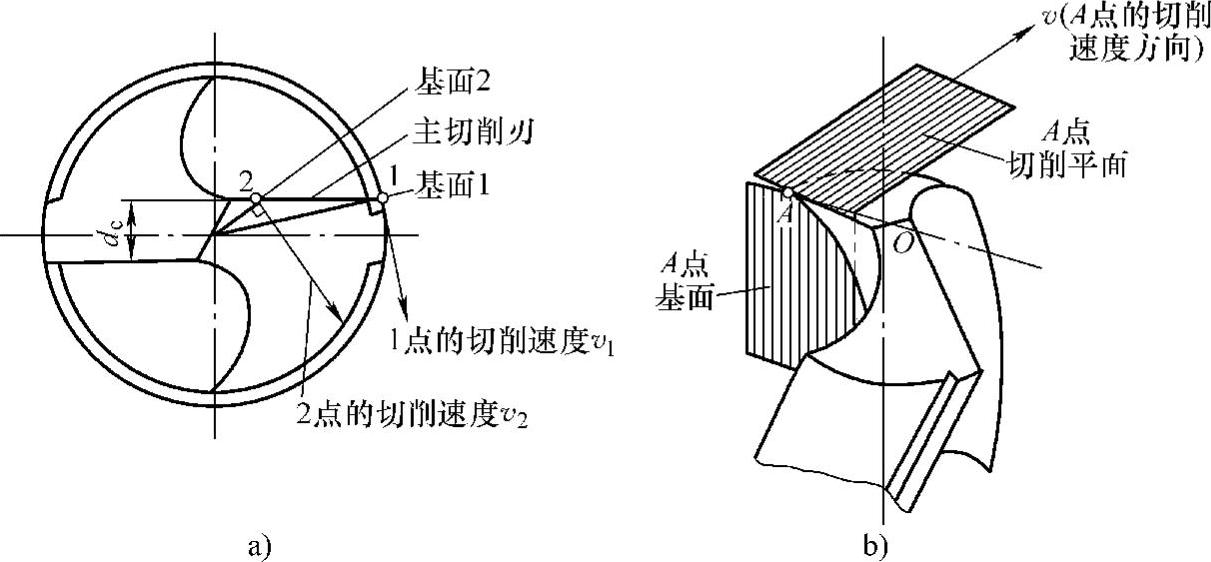

?(1)基面Pr與切削平面Ps

1)基面:主切削刃上任意點的基面,即通過該點,垂直于該點切削速度方向的平面。主切削刃上各點因其切削速度方向不同,基面位置也不同(見圖1a)。不難看出,基面總是包含鉆頭軸線的平面。

2)切削平面:主切削刃上任意點的切削平面,是包含該點切削速度方向,而又切于該點加工表面的平面。同樣,由于主切削刃上各點的切削速度方向不同,切削平面位置也不同。圖1b所示為鉆頭切削部分最外緣A點的基面與切削平面。

圖1 麻花鉆的基面與切削平面

a)基面 b)切削平面

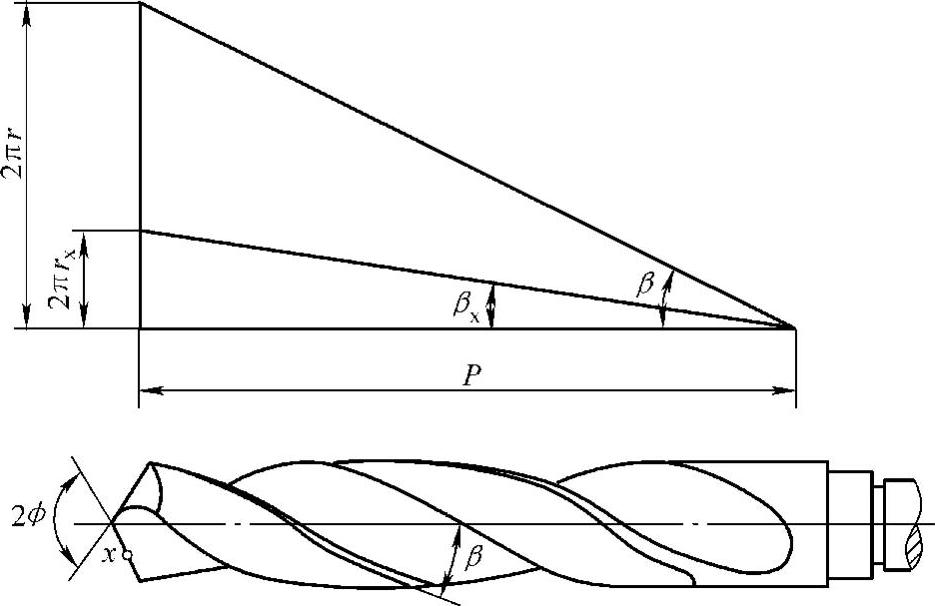

(2)螺旋角β 鉆頭刃帶棱邊螺旋線展開成直線后與鉆頭軸線的夾角,它相當于副切削刃刃傾角,如圖2所示。

tanβ=πd/P

式中 P——螺旋槽導程,mm;

d——鉆頭外徑,mm。

麻花鉆螺旋角一般為25°~32°。增大螺旋角有利于排屑,能獲得較大前角,使切削輕快,但鉆頭剛性變差。小直徑鉆頭,為提高鉆頭剛性,螺旋角β可取小一些。鉆軟材料、鋁合金時,為改善排屑效果,β角可取大一些。圖2中βx為切削刃上x點的螺旋角,rx為該點到中心的距離。

圖2 麻花鉆的螺旋角和頂角

(3)頂角2? 它是兩主切削刃在其平行的平面上投影的夾角(見圖2),頂角越小,主切削刃越長,切削寬度增加,軸向力減小,對鉆頭的軸向穩定性有效。但減少頂角會使鉆尖強度減弱,切屑變形增大,導致扭矩的增加。標準麻花鉆的頂角2?約為118°。

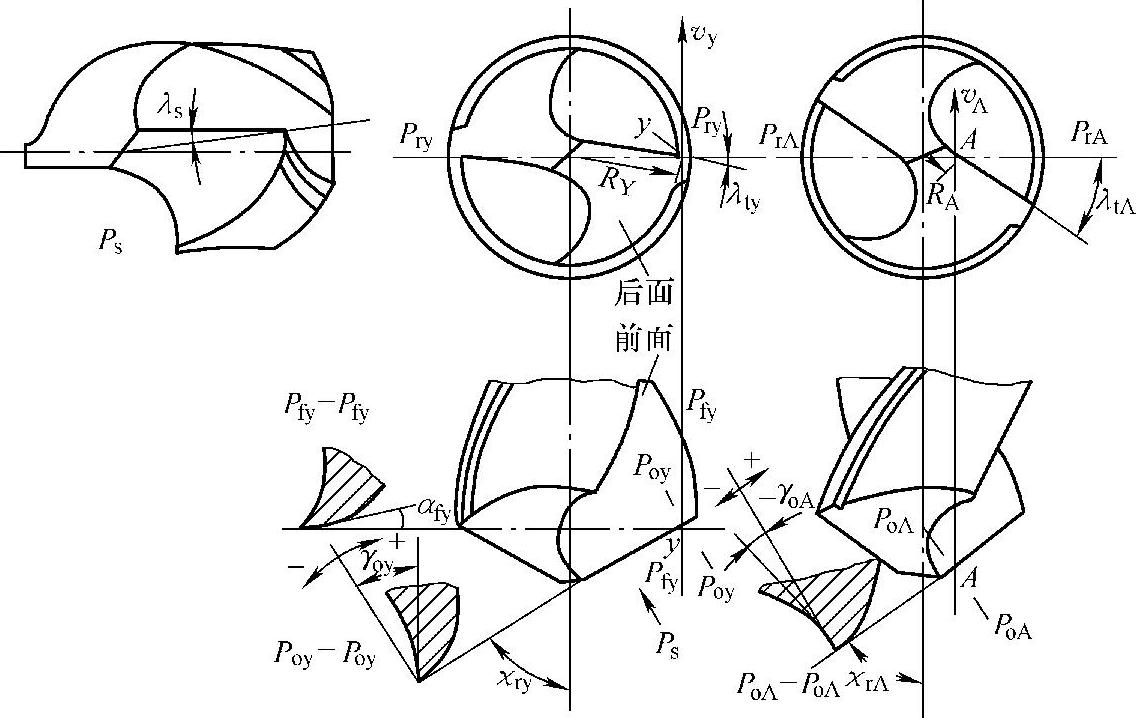

(4)刃傾角λs與端面刃傾角λt 由于麻花鉆的主削刃不通過鉆頭軸線,從而形成刃傾角λs。它是在切削平面內主切削刃與基面之間的夾角,因為主切削刃上各點基面與切削平面位置不同,因此刃傾角也是變化的。圖3的Ps向視圖中表示出主切削刃上最外緣處的刃傾角。

麻花鉆主切削刃上任意點的端面刃傾角λt,是該點的基面與主切削刃在端面投影中的夾角。由于主切削刃上各點的基面不同,因此各點的端面刃傾角也不相等,外緣處最小,越接近鉆芯越大。

(5)主偏角 麻花鉆主切削刃上某點的主偏角是該點基面上主切削刃的投影與鉆頭進給方向之間的夾角。由于主切削刃上各點的基面不同,各點的主偏角也隨之改變。主切削刃上各點的主偏角是變化的,外緣處大,鉆心處小。

(6)前角γo 麻花鉆主切削刃上任意一點y的前角γoy是在主剖面(圖3中Poy-Poy剖面)測量的前面與基面之間的夾角,前角是由螺旋角形成的。麻花鉆主切削刃各點前角變化很大,從外緣到鉆芯,前角由30°減到-30°。

圖3 麻花鉆的刃傾角、主偏角和前角

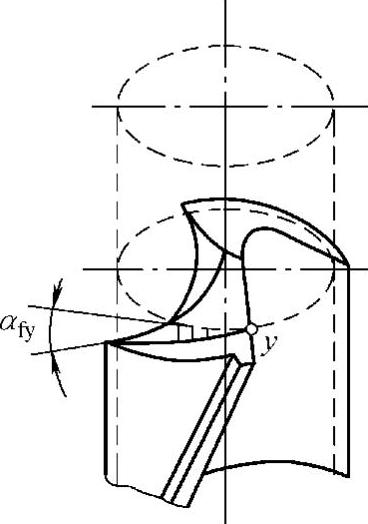

(7)后角αf 麻花鉆主切削刃上任意一點y的后角αfy是在以鉆頭軸線為軸心線的圓柱面的切平面上測量的,如圖4所示。這是由于主切削刃在進行切削時做圓周運動,進給后角能夠反映鉆頭后面與加工表面之間的摩擦關系,同時也方便測量。

圖4 麻花鉆的后角

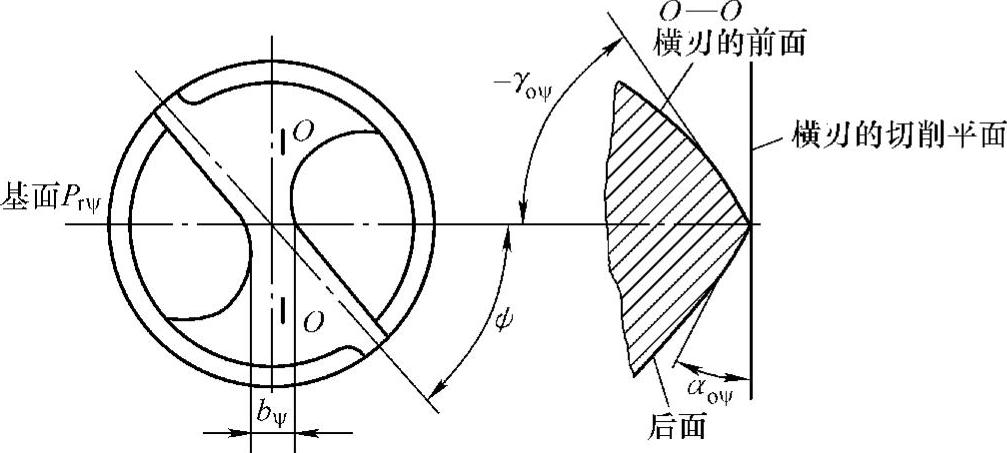

(8)橫刃角度 橫刃是兩個主后面的相交線(見圖5)。bψ為橫刃長度;在端面投影上,橫刃與主切削刃之間的夾角為橫刃斜角ψ,標準麻花鉆的橫刃斜角ψ=50°~55°。當后角磨得偏大時,橫刃斜角減小,橫刃長度增大。因此,在刃磨麻花鉆時,可以觀察ψ角的大小來判斷后角是否磨得合適。

橫刃是通過鉆頭中心的,并且它在鉆頭端面上的投影為一條直線,因此橫刃上各點的基面是相同的。從橫刃上任一點的主剖面O-O可以看出,橫刃前角γoψ為負值(標準麻花鉆的γoψ=-(54°~60°),橫刃后角αoψ≈90°-γoψ(標準麻花鉆的αoψ=30°~36°)。由于橫刃具有很大的負前角,鉆削時橫刃處發生嚴重的擠壓而造成很大的軸向力。通常橫刃的軸向力約占全部軸向力的1/2以上。ψ角越小,軸向力越大。由于橫刃處切削條件很差,對加工工件孔的尺寸精度有較大影響。

圖5 麻花鉆的橫刃角度

客服1

客服1