控制積屑瘤的產生方法主要有:

1)工件材料的塑性好,強度低,容易產生積屑瘤。因此,中、低碳素鋼以及一些有色金屬常通過正火或調質處理降低材料塑性。

2)中等切削速度是積屑瘤產生的主要因素之一,降低或提高切削速度是切削加工中有效控制積屑瘤的主要方法之一,但切削速度的提高要考慮刀具材料的可行性,如硬質合金常是提高切削速度,而高速鋼刀具則多是降低切削速度。

3)切削液可有效地降低切削溫度,改善前面的摩擦,減少積屑瘤。

4)較大的前角,可減小切削變形和摩擦,減少積屑瘤,精加工常用這種方法。

5)精磨前面或研磨前面可減小摩擦。現代刀具的鍍層技術,其不僅可減小摩擦而且可避免粘結,這都可有效減少積屑瘤。

總之,凡有利于減輕前面的擠壓與摩擦的因素均有利于抑制積屑瘤。精加工時需特別注意積屑瘤現象。脆性材料一般不出現積屑瘤。

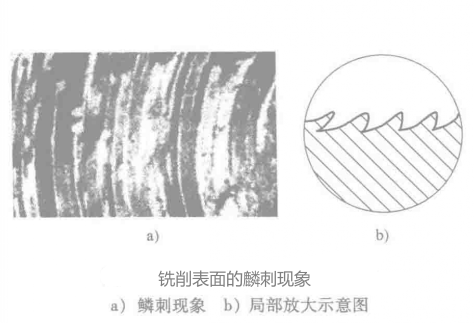

(2)鱗刺的產生及其控制 鱗刺是在已加工表面上出現的鱗片狀反刺,在較低及中等切削速度下用高速工具鋼、硬質合金或陶瓷刀具切削常用塑性金屬都可能產生鱗刺,下圖所示為順著切削方向、垂直于加工表面的鱗刺顯微剖面圖。

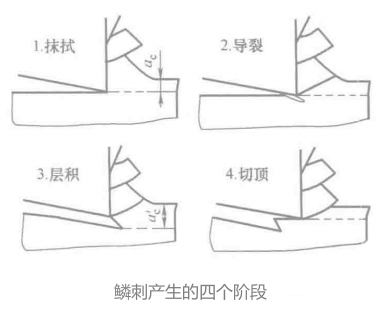

鱗刺的產生一般描述為四個階段--抹拭、導裂、層積和切頂,如下圖所示。

鱗刺生成的原因是由于部分金屬材料的粘結層積,導致即將切離的切屑根部發生導裂。鱗刺現象在已加工表面表層留下金屬被撕裂的痕跡。與積屑瘤相比,刺產生的頻率較高,從這個意義上講,積屑瘤相對比較穩定。

避免產生鱗刺的措施與積屑瘤類似,主要有以下部分:

1)切削速度。主要通過切削溫度影響鱗刺。切削速度低時,開始出現鱗刺但高度較小,鱗刺的高度隨著切削速度的提高而增大,達到一定速度時便減小,最后消失。

2)切削厚度。在同等切削速度下,切削厚度增大,切削溫度和力及與切屑接觸長度隨之增大,因此,鱗刺形成及高度隨著切削厚度增大而增大。

3)刀具前角。刀具的前角增大時,前面上的法向力減小,切削溫度降低,切屑變形減小,當切削速度低時,鱗刺的高度隨前角增大而下降;但切削速度高時,隨著切削溫度的升高,鱗刺的高度卻隨著前角增大而增大。

4)工件材料。較低切削速度下,調質處理的工件,切削后鱗刺較大;正火處理的工件較小。較高切削速度時,情況正好相反,經調質處理的工件產生鱗刺高度較小,正火和退火處理的工件較高。

5)切削液及其他。使用切削液可有效控制切削溫度,減少摩擦。潤滑和冷卻性能好的切削液可以防止和抑制鱗刺產生和生長。選用與工件材料化學親和性弱的刀具材料,也可以抑制鱗刺產生。

客服1

客服1