(1)TiC基硬質合金它是以TiC為主要成分的TiC-Ni-MO合金。Ni作為粘結金屬,增加其含量,可提高合金的強度,但卻會使合金的硬度下降。向中添加Mo(或Mo2C)可改善液態金屬對TiC的濕潤性,使TiC晶粒變細。當Ni含量一定時(如含10%Ni),增加Mo的含量,可提高合金的強度和硬度,Ni和Mo的含量通常為20%~30%由于TiC的熔點(達3250℃)高于WC(2630℃),密度只有WC的1/3,抗氧化性能優于WC,故TiC基硬質合金除具有硬度高(一般可達91~93.5HRA,高的可達94~95HRA)、耐磨性好,抗月牙洼損能力強等特點外,還具有較高的抗氧化、抗粘結和耐高溫等性能,在1100~1300℃高溫下仍能進行高速切削,切削鋼料時有較低的損率,可用來代替目前廣泛使用的YG類硬質合金而大大降低成本。

用其切削正火和調質狀態下的鋼材其切削性能優于 WC基硬質合金 YT30,主要適用于鋼料的精加工和半精加工。

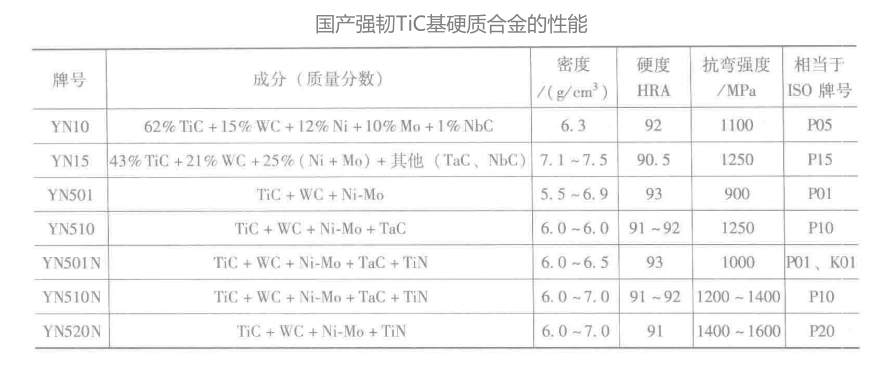

(2)強韌TiC基硬質合金它是在TiC-Ni-Mo硬質合金中以WC、TaC等韌性較好的碳化物取代部分TiC(以彌補TiC的性能不足),改善合金的性能的一種硬質合金。WC、TaC的加入可以提高合金的韌性和抗斷裂性,提高彈性模量、抗塑性變形能力、高溫抗軟化能力以及高溫強度。此外,加入WC還可改善合金的導熱性,降低刀尖處的局部過熱。加入TaC、NbC等還可提高合金的抗熱震性能,并有抑制碳化物晶粒長大的作用,使之更適于斷續切削加工。一般TiC基硬質合金的抗崩刃性劣于WC基硬質合金P10(YT15),比K10(YG6)差得多,而強韌TiC硬質合金的抗崩刃性遠優于P10合金,甚至趕上K10合金。下表所示為部分國產強韌TiC基硬質合金的性能。

(3)Ti(C,N)基硬質合金此合金是在TiC合金基礎上發展起來的一種具有高硬度、高強度、優良的耐高溫和耐磨性能、良好的韌性以及密度小、熱導率高的新型硬質合金。

其硬質相的主要成分是TiC、TiN,以Ni-Co-Mo為粘結相,以其他碳化物,如WC、Mo2C、(Ta、Nb)C、Cr3C2及VC等作為添加劑。它通過改變 TiC和TiN的成分來控制Ti(C,N)合金的物理性能和力學性能。由于加入了一定量的碳化物添加劑成分,并以 Ni-Co-Mo為粘結相,大大改善了合金的綜合性能。加人一定量高熔點的TaC、NbC可改善合金的抗塑性變形能力,加入VC可提高合金的抗剪強度,改善合金的力學性能。Mo2C可提高Ni-Mo粘結相的強度,并在碳化物、氮化物和粘結相之間起連接作用在同一切削條件下,用Ti(C,N)基硬質合金制作的刀具的耐性遠高于WC基硬質合金及涂層WC基硬質合金刀具。在高速切削下,Ti(C,N)基硬質合金比P20(YT14)、P10(YT15)普通硬質合金的耐性高5~8倍,比P01、P05合金高0.3~1.3 倍。

Ti(C,N)基硬質合金的應用范圍與TiC基合金相同,但其加工范圍更寬,可用于切削各類鋼料及“以車、銑代”等精加工領域,除適于切削鋼材外,也可用于加工鑄鐵。由于Ti(C,N)基硬質合金有低密度、低摩擦系數、高耐性、良好的耐酸堿腐蝕性能和穩定的高溫性能,它有時還被用于耐高溫產品上的零件材料。

客服1

客服1