Al203基陶瓷具有良好的耐磨性、耐熱性,且其高溫化學穩定性很好,不易與鐵元素之間發生相互擴散或化學反應,其耐磨性和耐熱性均高于 Si3N4基陶瓷刀具,因而 Al203基陶瓷刀具材料的選擇基陶瓷刀具應用范圍最廣,可用于對鋼、鑄鐵及其合金的切削加工。但Al203基陶瓷刀具材料的選擇基陶瓷刀具中的添加物對其性能有重要影響。如TiC、TiN 和SiC 等的加人都有使 Al203基陶瓷刀具材料高溫化學穩定性變差的趨勢,實際應用中應根據刀具材料組分中是否含有高溫下易與Fe發生擴散及化學作用的組分來確定可使用的最高切削速度和進給量。

Al203基陶瓷刀具中含有鋁元素,因此,在加工鋁及其鋁合金時存在較大的親和力,切削加工這類材料時,Al203基陶瓷刀具出現較大的粘接磨損和擴散磨損。Al203-TiC 和Al203-(W,Ti)C等陶瓷刀具中含有鋁及鈦元素,因此,用這類陶瓷刀具加工鈦和鈦合金以及鋁和鋁合金時也存在較大的親和力,它們都不適合于加工鋁和鈦及其合金。

SiC 顆粒或 SiC 晶須增韌的 Al203刀具在加工鎳基合金時表現出優良的切削性能,但加工鋼時因Fe容易與 SiC發生反應而使刀具材料急劇磨損。因為,用含有SiC的陶瓷刀具加工淬硬鋼時,SiC很容易在切削高溫作用下與工件中的Fe產生化學反應。切削速度越高,切削溫度也進一步升高,這將進一步加劇Fe與SiC的反應速度。SiC晶須與Fe反應后使得晶須原有的硬度和耐磨性能降低,晶須與基體的結合強度削弱,因而晶須在磨粒作用下很容易脫落,從而使晶須的增韌作用減弱。

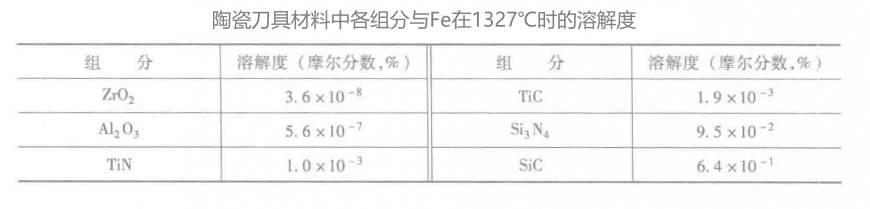

此外,在高溫下,還會產生溶解磨損。下表所示為陶瓷刀具材料各組分與Fe在1327℃時的溶解度。可見,Al203和Zr02在鐵中的溶解度最小,溶解度由大到小的順序為:SiC→ Si3N4→TiC→TiN→ Al203→Zr02。在高溫下SiC在Fe中的溶解度比 TiC和 TiN的溶解度高兩個數量級以上。由于Fe與SiC晶須的化學反應及相互溶解,使刀具材料中Fe元素含量增加,這將進一步增大刀具與工件粘著傾向,因而對刀具的耐磨性能不利。因此,添加SiC的Al203基陶瓷刀具適于加工鎳基高溫合金、純鎳和高鎳合金等,但不適于加工鋼和鑄鐵。

Al203-Zr02陶瓷刀具的室溫性能優良,且其中的組分Al203和Zr02在高溫下的化學穩定性好,與Fe的溶解度均很小,不易向工件材料中擴散及溶解,因此,Al203-Zr02具有較高的耐磨性能。但Al203-Zr02陶瓷刀具只適合于在切削速度較低范圍內進行切削加工,因為在高溫下(當溫度超過1170℃時)Zr02的增韌效果會顯著減小。研究表明Zr02增韌陶瓷的磨損行為與摩擦表面熱誘導相變密切相關,這種相變是表面溫度的函數,不同的條件可能誘發T→M相變或T→C相變,使陶瓷表面產生了張應力,從而誘發裂紋的產生與擴展,導致磨損的加劇。因此,Al203-Zr02陶瓷刀具不適合于溫度較高的高速或超高速切削。

客服1

客服1