立方氮化硼因其具有很高的硬度和耐磨性,優良的化學穩定性,比金剛石高得多的熱穩定性和導熱性以及低的摩擦系數,而在切削加工領域被廣為關注與應用。立方氮化硼刀具既能勝任淬硬鋼(45~65HRC)、軸承鋼(60~62HRC)、高速鋼(>62HRC)、工具鋼(57~60HRC)、冷硬鑄鐵的粗車和精車,又能勝任高溫合金、熱噴涂材料、硬質合金及其他難加工材料的切削加工,可實現“以車代磨”,大幅度提高加工效率。被加工材料的硬度越高越能體現立方氮化硼刀具的優越性。隨著高速數控加工機床的發展與普及,高精度加工的需求越來越廣泛,立方氮化硼刀具必然會得到廣泛的應用。PCBN特別適合于加工過去只能磨削的高硬度材料,能獲得較好的工件表面質量,從而可以免除退火、簡化工藝,大幅度地節省工時和能耗。

目前為止,作為刀具材料使用的立方氮化硼主要是PCBN。按成分與制造方法的不同,PCBN刀具可分為整體式刀片與復合式刀片,前者是用立方氮化硼為原料在高溫高壓下燒結而成整體PCBN刀片,后者是在韌性較好的碳化鎢基硬質合金基體上燒結一層厚約0.5~1.0mm的CBN而成的復合式刀片。PCBN刀片可制作成焊接式或機夾可轉位式刀具。

PCBN刀具材料的性能與其CBN的含量、CBN晶粒的大小和粘結劑的種類有很大的關系,通過調整這三者的比例及種類可獲得不同性能的PCBN刀具材料,各刀具生產廠商也就是通過這種方法獲得適應不同加工要求的PCBN刀具。

(1)CBN含量對PCBN刀具性能的影響CBN的含量一般以其質量百分數表示含量的不同主要影響刀具的硬度、熱導率和韌性等。CBN的含量越高,則硬度越高熱導率也越高,而韌性則下降。一般CBN的含量在40%~90%之間。若含量低于40%,則刀具硬度的下降可能導致切削刃的塑性變形而出現熱塑性變形損壞。而含量若超過 95%,則由于粘結劑的含量太少而造成CBN顆粒容易脫落,耐性能大大降低導致刀具過早地出現前刀面的月牙洼磨損損壞。因此,不同的工件材料在不同的加工條件下,最高刀具壽命對應不同的最佳CBN含量。例如,加工模具鋼時,CBN含量在55%左右的刀具最耐磨;加工62HRC的滲碳硬鋼和Cr12MoV鋼時,CBN含量為60%左右的刀具最耐磨;而加工62HRC的Cr06合金鋼和66HRC的W6Mo5Cr4V2高速鋼時,CBN含量越高的PCBN刀具越耐磨。通常,CBN含量高的刀具適合于加工耐熱鋼、硬質合金及高硬度的淬硬鋼,而CBN含量低的刀具適合于加工一般淬硬鋼及有沖擊的斷續切削。

(2)CBN晶粒大小對PCBN刀具性能的影響CBN晶粒大小主要影響PCBN刀具的強度和抗磨損性能。細晶粒可使晶粒的界面積增加,提高燒結強度和抗裂紋擴展的能力,CBN晶粒尺寸越小,PCBN刀具的抗破損能力越強,刀具切削刃鋒利性越好。試驗表明,當CBN晶粒的直徑由21μm減小到9μm時,PCBN刀片的抗壓強度由2500~2800MPa提高到3000~3500MPa。小顆粒的CBN晶粒能提供較大的反應表面積,產生誘發轉變的晶體外延生長,得到顯微結構完全致密的PCBN材料。當CBN晶粒直徑增加1倍時,PCBN刀具的壽命要降低30%~50%。PCBN刀具CBN晶粒尺寸大約分為:粗粒度20~30μm,中粒度3~10μm,細粒度小于2μm。

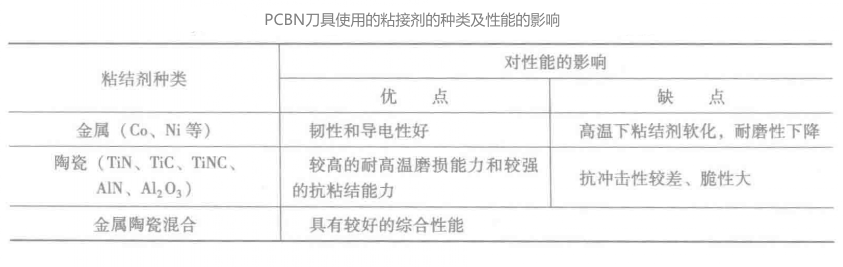

(3)粘結劑對PCBN刀具性能的影響PCBN刀具使用的粘結劑的種類及性能的影響見下表。

對于復合式PCBN刀片而言,硬質合金基底的含鉆量對PCBN刀具性能會產生一定的影響。這是因為刀片燒結時,硬質合金基底中的鉆首先會溶解在WC中,在滲入CBN后與之生成金屬間化合物W12C021B6,使PCBN聚晶體強度和韌性下降。因此,低鉆的硬質合金YC3作基底的復合刀片比高鈷的YG6作基底所獲得的復合刀片有更高的刀具壽命。

客服1

客服1