切削熱與切削溫度是切削過程中產生的又一重要物理現象。切削時做的功,可轉化為等量的熱。功削熱除少量散逸在周圍介質中外,其余均傳入刀具、切屑和工件中,并使它們溫度升高,引起工件變形、加速刀具磨損。因此,研究切削熱與切削溫度具有重要的實用意義。

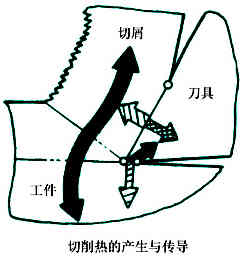

一、切削熱的產生和傳導

切削熱是由切削功轉變而來的。如下圖所示,其中包括:剪切區變形功形成的熱QP、切屑與前刀面摩擦功形成的熱Qrf、已加工表面與后刀面摩擦功形成的熱Qαf,因此,切削時共有三個發熱區域,即剪切面、切屑與前刀面接觸區、后刀面與已加工表面接觸區,如圖示,三個發熱區與三個變形區相對應。所以,切削熱的來源就是切屑變形功和前、后刀面的摩擦功。

產生總的切削熱Q,分別傳入切屑Qch、刀具Qc、工件Qw和周圍介質Qr。切削熱的形成及傳導關系為:![]()

切削塑性金屬時切削熱主要由剪切區變形熱和前刀面摩擦熱形成;切削脆性金屬時則后刀面摩擦熱占的比例較多。

二、切削溫度的計算與測量

盡管切削熱是切削溫度上升的根源,但直接影響切削過程的卻是切削溫度,切削溫度一般指切削區域的平均溫度θ。

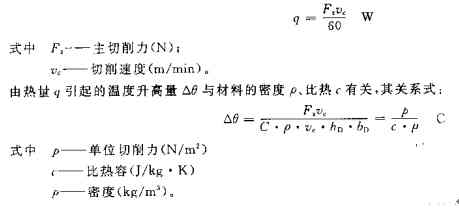

通過切削區域產生的變形功、摩擦功和熱傳導,可以近似推算出切削溫區值。切削溫度是由切削時消耗總功形成的熱量引起的。單位時間內產生的熱q等于消耗的切削功率Pm,即

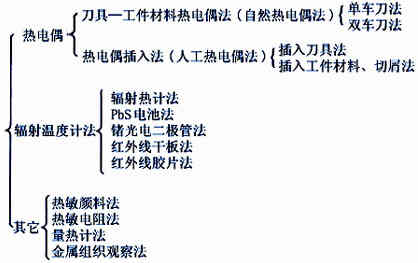

切削溫度的測量方法很多,見下圖。

①自然熱電偶法 自然熱電偶法主要是用于測定切削區域的平均溫度。

②人工熱電偶法 人工熱電偶法是用于測量刀具、切屑和工件上指定點的溫度,用它可求得溫度分布場和最高溫度的位置。

三、影響切削溫度的主要因素

根據理論分析和大量的實驗研究知,切削溫度主要受切削用量、刀具幾何參數、工件材料、刀具磨損和切削液的影響,以下對這幾個主要因素加以分析。

分析各因素對切削溫度的影響,主要應從這些因素對單位時間內產生的熱量和傳出的熱量的影響入手。如果產生的熱量大于傳出的熱量,則這些因素將使切削溫度增高;某些因素使傳出的熱量增大,則這些因素將使切削溫度降低。

1、切削用量的影響

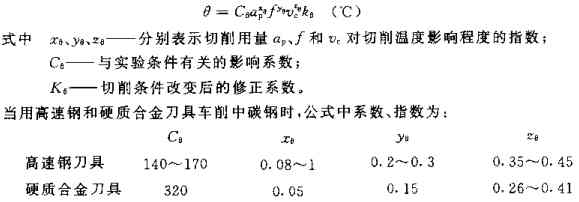

切削用量是影響切削溫度的主要因素。通過測溫實驗可以找出切削用量對切削溫度的影響規律。通常在車床上利用測溫裝置求出切削用量對切削溫度的影響關系,并可整理成下列一般公式:

切削速度對切削溫度影響最大,隨切削速度的提高,切削溫度迅速上升。進給量對切削溫度影響次之,而背吃力量ap變化時,散熱面積和產生的熱量亦作相應變化,故ap對切削溫度的影響很小。

2、刀具幾何參數的影響

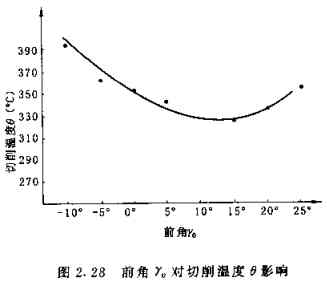

切削溫度θ隨前角γo的增大而降低。這是因為前角增大時,單位切削力下降,使產生的切削熱減少的緣故。但前角大于18°~20°后,對切削溫度的影響減小,這是因為楔角變小而使散熱體積減小的緣故。(圖2.28)

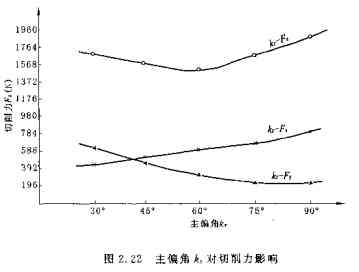

主偏角Κr減小時,使切削寬度hD增大,切削厚度hD減小,因此,切削變形和摩擦增大,切削溫度升高。但當切削寬度hD增大后,散熱條件改善。由于散熱起主要作用,故隨著主偏角kr減少,切削溫度下降。

負倒棱bγ1在(0—2)f 范圍內變化,刀尖圓弧半徑re在0—1.5mm范圍內變化,基本上不影響切削溫度。因為負倒棱寬度及刀尖圓弧半徑的增大,會使塑性變形區的塑性變形增大,但另一方面這兩者都能使刀具的散熱條件有所改善,傳出的熱量也有所增加,兩者趨于平衡,所以對切削溫度影響很小。

3、工件材料的影響

工件材料的強度(包括硬度)和導熱系數對切削溫度的影響是很大的。由理論分析知,單位切削力是影響切削溫度的重要因素,而工件材料的強度(包括硬度)直接決定了單位切削力,所以工件材料強度(包括硬度)增大時,產生的切削熱增多,切削溫度升高。工件材料的導熱系數則直接影響切削熱的導出。

4、刀具磨損的影響

在后刀面的磨損值達到一定數值后,對切削溫度的影響增大;切削速度愈高,影響就愈顯著。合金鋼的強度大,導熱系數小,所以切削合金鋼時刀具磨損對切削溫度的影響,就比切碳素鋼時大。

5、切削液的影響

切削液對切削溫度的影響,與切削液的導熱性能、比熱、流量、澆注方式以及本身的溫度有很大的關系。從導熱性能來看,油類切削液不如乳化液,乳化液不如水基切削液。

四、切削溫度對工件、刀具和切削過程的影響

切削溫度高是刀具磨損的主要原因,它將限制生產率的提高;切削溫度還會使加工精度降低,使已加工表面產生殘余應力以及其它缺陷。

(1)切削溫度對工件材料強度和切削力的影響

切削時的溫度雖然很高,但是切削溫度對工件材料硬度及強度的影響并不很大;剪切區域的應力影響不很明顯。

(2)對刀具材料的影響

適當地提高切削溫度,對提高硬質合金的韌性是有利的。

(3)對工件尺寸精度的影響

(4)利用切削溫度自動控制切削速度或進給量

(5)利用切削溫度與切削力控制刀具磨損

第六節 刀具的磨損和刀具壽命

一、刀具磨損的形態及其原因

切削金屬時,刀具一方面切下切屑,另一方面刀具本身也要發生損壞。刀具損壞的形式主要有磨損和破損兩類。前者是連續的逐漸磨損,屬正常磨損;后者包括脆性破損(如崩刃、碎斷、剝落、裂紋破損等)和塑性破損兩種,屬非正常磨損。

刀具磨損后,使工件加工精度降低,表面粗糙度增大,并導致切削力加大、切削溫度升高,甚至產生振動,不能繼續正常切削。因此,刀具磨損直接影響加工效率、質量和成本。

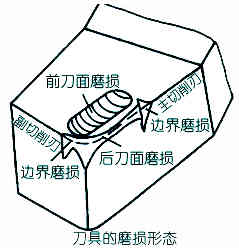

刀具正常磨損的形式有以下幾種:

1.前刀面磨損 2.后刀面磨損 3.邊界磨損(前、后刀面同時磨損)

從對溫度的依賴程度來看,刀具正常磨損的原因主要是機械磨損和熱、化學磨損。機械磨損是由工件材料中硬質點的刻劃作用引起的,熱、化學磨損則是由粘結(刀具與工件材料接觸到原子間距離時產生的結合現象)、擴散(刀具與工件兩摩擦面的化學元素互相向對方擴散、腐蝕)等引起的。

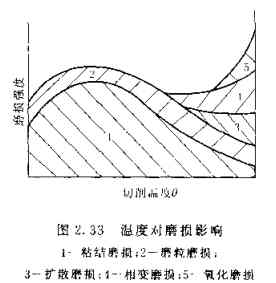

(1)磨粒磨損

在切削過程中,刀具上經常被一些硬質點刻出深淺不一的溝痕。磨粒磨損對高速鋼作用較明顯。

(2)粘結磨損

刀具與工件材料接觸到原子間距離時產生的結合現象,稱粘結。粘結磨損就是由于接觸面滑動在粘結處產生剪切破壞造成。低、中速切削時,粘結磨損是硬質合金刀具的主要磨損原因。

(3)擴散磨損

切削時在高溫作用下,接觸面間分子活動能量大,造成了合金元素相互擴散置換,使刀具材料機械性能降低,若再經摩擦作用,刀具容易被磨損。擴散磨損是一種化學性質的磨損。

(4)相變磨損

當刀具上最高溫度超過材料相便溫度時,刀具表面金相組織發生變化。如馬氏體組織轉變為奧氏體,使硬度下降,磨損加劇。因此,工具鋼刀具在高溫時均用此類磨損。

(5)氧化磨損

氧化磨損是一種化學性質的磨損。

刀具磨損是由機械摩擦和熱效應兩方面因素作用造成的。

1)在低、中速范圍內磨粒磨損和粘結磨損是刀具磨損的主要原因。通常拉削、鉸孔和攻絲加工時的刀具磨損主要屬于這類磨損。

2)在中等以上切削速度加工時,熱效應使高速鋼刀具產生相變磨損、使硬質合金刀具產生粘結、擴散和氧化磨損。

二、刀具磨損過程、磨鈍標準及刀具壽命

1、刀具磨損過程

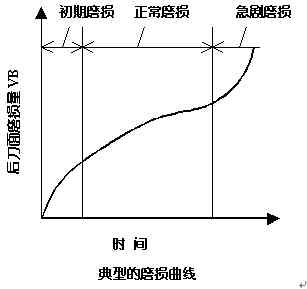

隨著切削時間的延長,刀具磨損增加。根據切削實驗,可得圖示的刀具正常磨損過程的典型磨損曲線。該圖分別以切削時間和后刀面磨損量VB(或前刀面月牙洼磨損深度KT)為橫坐標與縱坐標。從圖可知,刀具磨損過程可分為三個階段:

1.初期磨損階段 2.正常磨損階段 3.急劇磨損階段

二、刀具磨損過程、磨鈍標準及刀具壽命

1、刀具磨損過程

隨著切削時間的延長,刀具磨損增加。根據切削實驗,可得圖示的刀具正常磨損過程的典型磨損曲線。該圖分別以切削時間和后刀面磨損量VB(或前刀面月牙洼磨損深度KT)為橫坐標與縱坐標。從圖可知,刀具磨損過程可分為三個階段:

1.初期磨損階段 2.正常磨損階段 3.急劇磨損階段

2、刀具磨鈍標準

刀具磨損到一定限度就不能繼續使用。這個磨損限度稱為磨鈍標準。規定后刀面上均勻磨損區的高度VB值作為刀具的磨鈍標準。

3、刀具的耐用度(刀具壽命)

一把新刀(或重新刃磨過的刀具)從開始切削至磨損量達到磨鈍標準為止所經歷的實際切削時間,稱為刀具的耐用度,用T分鐘表示。又稱為刀具壽命。

三、刀具的破損

刀具破損和刀具磨損一樣,也是刀具失效的一種形式。刀具在一定的切削條件下使用時,如果它經受不住強大的應力(切削力或熱應力),就可能發生突然損壞,使刀具提前失去切削能力,這種情況就稱為刀具破損。破損是相對于磨損而言的。從某種意義上講,破損可認為是一種非正常的磨損。刀具的破損有早期和后期(加工到一定的時間后的破損)兩種。刀具破損的形式分脆性破損和塑性破損兩種。硬質合金和陶瓷刀具在切削時,在機械和熱沖擊作用下,經常發生脆性破損。脆性破損又分為:

1.崩刀 2.碎斷 3.剝落 4.裂紋破損。

四、刀具的狀態監控

如前所述,刀具損壞的形式主要是磨損和破損。在現代化的生產系統(如FMS、CIMS等)中,當刀具發生非正常的磨損或破損時,如不能及時發現并采取措施,將導致工件報廢,甚至機床損壞,造成很大的損失。因此,對刀具狀態進行監控非常重要。

刀具破損監測可分為直接監測和間接監測兩種。所謂直接監測,即直接觀察刀具狀態,確認刀具是否破損。其中最典型的方法是ITV(Industrial Television, 工業電視)攝像法。間接監測法即利用與刀具破損相關的其它物理量或物理現象,間接判斷刀具是否已經破損或是否有即將破損的先兆。這樣的方法有測力法、測溫法、測振法、測主電機電流法和測聲發射法等。

五、刀具壽命(刀具耐用度)的選擇原則

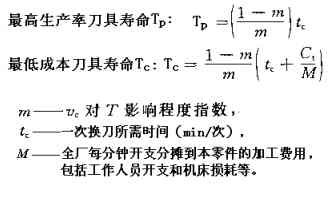

切削用量與刀具壽命有密切關系。在制定切削用量時,應首先選擇合理的刀具壽命,而合理的刀具壽命則應根據優化的目標而定。一般分最高生產率刀具壽命和最低成本刀具壽命兩種,前者根據單件工時最少的目標確定,后者根據工序成本最低的目標確定。

比較最高生產率耐用度Tp與最低生產成本耐用度Tc可知:Tc>Tp。生產中常根據最低成本來確定耐用度,但有時需完成緊急任務或提高生產率且對成本影響不大的情況下,也選用最高生產率耐用度。刀具耐用度的具體數值,可參考有關資料或手冊選用。

選擇刀具壽命時可考慮如下幾點:

(1)根據刀具復雜程度、制造和磨刀成本來選擇。復雜和精度高的刀具壽命應選得比單刃刀具高些。

(2)對于機夾可轉位刀具,由于換刀時間短,為了充分發揮其切削性能,提高生產效率,刀具壽命可選得低些,一般取15—30min。

(3)對于裝刀、換刀和調刀比較復雜的多刀機床、組合機床與自動化加工刀具,刀具壽命應選得高些,尤應保證刀具可靠性。

(4)車間內某一工序的生產率限制了整個車間的生產率的提高時,該工序的刀具壽命要選得低些;當某工序單位時間內所分擔到的全廠開支 M較大時,刀具壽命也應選得低些。

(5)大件精加工時,為保證至少完成一次走刀,避免切削時中途換刀,刀具壽命應按零件精度和表面粗糙度來確定。

六、影響刀具耐用度T因素

1、切削用量

切削用量對刀具耐用度T的影響規律如同對切削溫度的影響。

切削速度vc、 背吃刀量(切削深度)ap、進給量增大,使切削溫度提高,刀具耐用度T下降。

Vc影響最大、 進給量f其次,ap影響最小。(刀具耐用度T計算公式2.28)

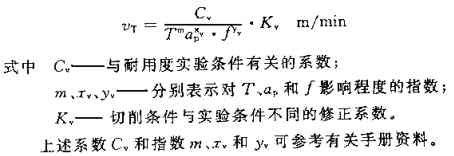

根據刀具耐用度合理數值T計算的切削速度稱為刀具耐用度允許的切削速度,用VT表示

其計算式為:

顯然低成本允許的切削速度低于高生產率允許的切削速度。

2、工件材料

(1)硬度或強度提高,使切削溫度提高,刀具磨損加大,刀具耐用度T下降。

(2)工件材料的延伸率越大或導熱系數越小,切削溫度越高,刀具耐用度T下降。

3、刀具幾何角度

(1)前角對刀具耐用度的影響呈“駝峰形”。

(2)主偏角Κr減小時,使切削寬度bD增大,散熱條件改善,故切削溫度下降,刀具耐用度T提高。

4、刀具材料

刀具材料的高溫硬度越高、越耐磨,刀具耐用度T越高。

加工材料的延伸率越大或導熱系數越小,均能使切削溫度升高因而使刀具耐用度T降低。

客服1

客服1