第七節 刀具幾何參數和切削用量的合理選擇

學習了金屬切削過程基本規律的應用以后,就要學會運用規律,用于指導生產實踐。本節主要從控制切屑、改善材料的切削加工性、合理選擇切削液、合理選擇刀具幾何參數和切削用量等五個方面問題,來達到保證加工質量、降低生產成本和提高生產效率的目的。

一、工件材料的切削加工性

工件材料的切削加工性:是指工件材料被切削成合格零件的難易程度。其研究的目的是為了尋找改善材料切削加工性的途徑。

1、評定工件材料的切削加工性的主要指標

1)刀具耐用度指標:

切削普通金屬材料:用刀具耐用度達到60min時允許的切削速度V60的高低來評定材料的加工性。

切削難加工金屬材料:用刀具耐用度達到20min時允許的切削速度V20的高低來評定材料的加工性。

同樣條件下,V60或V20大,加工性越好。

相對加工性:KV=V60/V060 ,(以45鋼的V60為基準,記為V060)

2)加工表面粗糙度指標:

粗糙度值越小,加工性越好。

另外,還用切屑形狀是否容易控制、切削溫度高低和切削力大小(或消耗功率多少)來評定材料加工性的好壞。

其中,粗加工時用刀具耐用度指標、切削力指標,精加工時用加工表面粗糙度指標,自動生產線時常用切屑形狀指標。

此外,材料加工的難易程度主要決定于材料的物理、力學和機械性能,其中包括材料的硬度HB、抗拉強度σb、延伸率δ、沖擊值αk和導熱系數k,故通常還可按它們數值的大小來劃分加工性等級,見表2.9。

2、改善材料切削加工性的措施

1)調整化學成分

如在不影響工件材料性能的條件下,適當調整化學成分,以改善其加工性。如在鋼中加入少量的硫、硒、鉛、鎖、磷等,雖略降低鋼的強度,但也同時降低鋼的塑性,對加工性有利。

2)材料加工前進行合適的熱處理

低碳鋼通過正火處理后,細化晶粒,硬度提高,塑性降低,有利于減小刀具的粘結磨損,減小積屑瘤,改善工件表面粗糙度;

高碳鋼球化退火后,硬度下降,可減小刀具磨損;

不銹鋼以調質到HRC28為宜,硬度過低,塑性大,工件表面粗糙度差,硬度高則刀具易磨損;

白口鑄鐵可在950~1000 °C范圍內長時間退火而成可鍛鑄鐵,切削就較容易。

3)選加工性好的材料狀態

低碳鋼經冷拉后,塑性大為下降,加工性好;

鍛造的坯件余量不均,且有硬皮,加工性很差,改為熱軋后加工性得以改善。

4)其它

采用合適的刀具材料,選擇合理的刀具幾何參數,合理地制訂切削用量與選用切削液等。

二、切削液

1、切削液的作用

冷卻作用:使切削熱傳導、對流和汽化,從而降低切削區溫度。

潤滑作用(邊界潤滑原理):切削液滲透到刀具與切屑、工件表面之間形成潤滑膜,它具有物理吸附和化學吸附作用。

洗滌和防銹作用:沖走細屑或磨粒;在切削液中添加防銹劑,起防銹作用。

2、常用切削液及其選用)

1) 水溶液:水溶液就是以水為主要成分并加入防銹添加劑的切削液。主要起冷卻作用。常用的有電解水溶液和表面活性水溶液。

電解水溶液:在水中加入各種電解質(如Na2CO3、亞硝酸鈉),能滲透到表面油膜內部起冷卻作用。主要用于磨削、鉆孔和粗車等。

表面活性水溶液:在水中加入皂類、硫化蓖麻油等表面活性物質,用以提高水溶液的潤滑作用。常用于精車、精銑和鉸孔等。

2)切削油:主要起潤滑作用。

10號、20號機油:用于普通車削、攻絲

輕柴油:用于自動機上。

煤油:用于精加工有色金屬、普通孔或深孔精加工。

豆油、菜油、蓖麻油等:用于螺紋加工。

2) 乳化液:由水和油混合而成的液體。生產中的乳化液是由乳化劑(蓖麻油、油酸或松脂)加水配置而成。

濃度低的乳化液含水多,主要起冷卻作用,適于粗加工和磨削;濃度高的乳化液含水少,主要起潤滑作用,適于精加工。

4)極壓切削油和極壓乳化液:在切削液中添加了硫、氯、磷極壓添加劑后,能在高溫下顯著提高冷卻和潤滑效果。

三、刀具幾何參數的合理選擇

刀具幾何參數主要包括:刀具角度、刀刃的刃形、刃口形狀、前刀面與后刀面型式等。

1、 前角、前刀面的功用與選擇

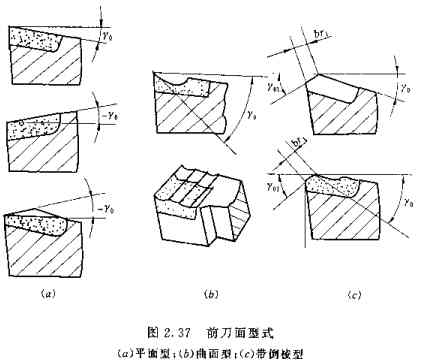

前刀面:有平面型、曲面型和帶倒棱型三種。

平面型前刀面:制造容易,重磨方便,刀具廓形精度高。

曲面型前刀面:起卷刃作用,并有助于斷屑和排屑。故主要用于粗加工塑性金屬刀具和孔加工刀具。如絲錐、鉆頭。

帶倒棱型前刀面:是提高刀具強度和刀具耐用度的有效措施。

前角的功用:前角影響切削過程中的變形和摩擦,同時又影響刀具的強度。

前角γo對切削的難易程度有很大影響。增大前角能使刀刃變得鋒利,使切削更為輕快,并減小切削力和切削熱。

但前角過大,刀刃和刀尖的強度下降,刀具導熱體積減少,影響刀具使用壽命。

前角的大小對表面粗糙度、排屑和斷屑等也有一定影響。

前角的選用原則:在刀具強度許可條件下,盡可能選用大的前角。

工件材料的強度、硬度低,前角應選得大些,反之小些(如有色金屬加工時,選前角較大);

刀具材料韌性好(如高速鋼),前角可選得大些,反之應選得小些(如硬質合金);

精加工時,前角可選得大些。粗加工時應選得小些。

2、后角、后刀面的功用與選擇)

后角的功用:后角αo的主要功用是減小后刀面與工件間的摩擦和后刀面的磨損,其大小對刀具耐用度和加工表面質量都有很大影響。后角同時又影響刀具的強度。

后角的選用原則:粗加工以確保刀具強度為主,可在4o-6o范圍內選取; 精加工以加工表面質量為主,可在αo=8o-12o

一般,切削厚度越大,刀具后角越小;

工件材料越軟,塑性越大,后角越大。

工藝系統剛性較差時,應適當減小后角(切削時起支承作用,增加系統剛性并起消振作用);

尺寸精度要求較高的刀具,后角宜取小值。

3、主偏角、副偏角的功用與選擇

主偏角κr:的大小影響切削條件(切削寬度和切削厚度的比例)和刀具壽命。

在工藝系統剛性很好時,減小主偏角可提高刀具耐用度、減小已加工表面粗糙度,所以κr宜取小值;

在工件剛性較差時,為避免工件的變形和振動,應選用較大的主偏角。

副偏角κr':影響加工表面粗糙度和刀具強度。其作用是可減小副切削刃和副后刀面與工件已加工表面之間的摩擦,防止切削振動。κr'的大小主要根據表面粗糙度的要求選取。通常在不產生摩擦和振動條件下,應選較小的κr'。

4、刃傾角的功用與選擇)

刃傾角λs主要影響刀頭的強度和切屑流動的方向。

刃傾角λs選用原則:主要根據刀具強度、流屑方向和加工條件而定。

粗加工時,為提高刀具強度,λs取負值;精加工時,為不使切屑劃傷已加工表面,λs常取正值或0。

切削用量不僅是在機床調整前必須確定的重要參數,而且其數值合理與否對加工質量、加工效率、生產成本等有著非常重要的影響。所謂“合理的”切削用量是指充分利用刀具切削性能和機床動力性能(功率、扭矩),在保證質量的前提下,獲得高的生產率和低的加工成本的切削用量。

切削用量選擇原則:能達到零件的質量要求(主要指表面粗糙度和加工精度)并在工藝系統強度和剛性允許下及充分利用機床功率和發揮刀具切削性能的前提下選取一組最大的切削用量。

四、制訂切削用量時考慮的因素

1、切削加工生產率

在切削加工中,金屬切除率與切削用量三要素ap、f、v均保持線性關系,即其中任一參數增大一倍,都可使生產率提高一倍。然而由于刀具壽命的制約,當任一參數增大時,其它二參數必須減小。因此,在制訂切削用量時,三要素獲得最佳組合,此時的高生產率才是合理的。一般情況下盡量優先增大ap ,以求一次進刀全部切除加工余量。

2、機床功率

背吃刀量ap和切削速度Vc增大時,均使對切削功率成正比增加。進給量f對切削功率影響較小。所以,粗加工時,應盡量增大進給量。

3、刀具壽命(刀具的耐用度T)

切削用量三要素對刀具壽命影響的大小,按順序為Vc、f、ap。因此,從保證合理的刀具壽命出發,在確定切削用量時,首先應采用盡可能大的背吃刀量ap;然后再選用大的進給量f;最后求出切削速度Vc。

4、加工表面粗糙度

精加工時,增大進給量將增大加工表面粗糙度值(見第四章)。因此,它是精加工時抑制生產率提高的主要因素。在較理想的情況下,提高切削速度Vc,能降低表面粗糙度值;背吃刀量ap對表面粗糙度的影響較小。

綜上所述,合理選擇切削用量,應該首先選擇一個盡量大的背吃刀量ap,其次選擇一個大的進給量f。最后根據已確定的ap和f,并在刀具耐用度和機床功率允許條件下選揮一個合理的切削速度Vc。

五、切削用量制定的步驟

粗加工的切削用量,一般以提高生產效率為主,但也應考慮經濟性和加工成本;半精加工和精加工的切削用量,應以保證加工質量為前提,并兼顧切削效率、經濟性和加工成本。

1、背吃刀量ap的選擇 :根據加工余量多少而定。

除留給下道工序的余量外,其余的粗車余量盡可能一次切除,以使走刀次數最小;

當粗車余量太大或加工的工藝系統剛性較差時,則加工余量分兩次或數次走刀后切除。

2.進給量f的選擇: 可利用計算的方法或查手冊資料來確定進給量f的值。

3.切削速度Vc的確定 :按刀具的耐用度T所允許的切削速度VT來計算。除了用計算方法外,生產中經常按實踐經驗和有關手冊資料選取切削速度。

4.校驗機床功率:

Vc≤PE*η/(1000Fz) m/s

六、提高切削用量的途徑

1.采用切削性能更好的新型刀具材料;

2.在保證工件機械性能的前提下,改善工件材料加工性;

3.改善冷卻潤滑條件;

4.改進刀具結構,提高刀具制造質量。

客服1

客服1