一、車削

車削中工件旋轉,形成主切削運動。刀具沿平行旋轉軸線運動時,就形成內、外園柱面。刀具沿與軸線相交的斜線運動,就形成錐面。仿形車床或數控車床上,可以控制刀具沿著一條曲線進給,則形成一特定的旋轉曲面。采用成型車刀,橫向進給時,也可加工出旋轉曲面來。車削還可以加工螺紋面、端平面及偏心軸等。車削加工精度一般為IT8—IT7,表面粗糙度為6.3—1.6μm。精車時,可達IT6—IT5,粗糙度可達0.4—0.1μm。車削的生產率較高,切削過程比較平穩,刀具較簡單。

二. 車床

1.應用:主要用于加工各種回轉表面(內外圓柱面,圓錐面及成形回轉表面)和回轉體的端面,有些車床可以加工螺紋面。

2.運動:車床的主運動是由工件的旋轉運動實現的;

車床的進給運動則由刀具的直線移動完成的。

3.分類:車床種類繁多,按其用途和結構的不同,主要分為:臥式車床及落地車床,立式車床,轉塔車床,儀表車床,單軸自動和半自動車床,多軸自動和半自動車床,彷形車床及多刀車床,專門化車床。

(一) CA6140型臥式車床

1.工藝范圍:很廣,它適用于加工各種軸類,套筒類和盤類零件上的回轉表面,如:內圓柱面,圓錐面,環槽及成形回轉表面;端面及各種常用螺紋;還可以進行鉆孔,擴孔,鉸孔,和滾花等工藝.(圖3-6)

2.機床布局及主要級數性能

由于臥式車床主要加工軸類和直徑不太大的盤套類零件,所以采用臥式布局其主要性能:

機床的主要技術性能:

床身上最大工件回轉直徑---------------------------------------------------400mm

最大工件長度-------------------------------------------750;1000;1500;2000mm

刀架上最大工件回轉直徑---------------------------------------------------210mm

主軸轉速:正轉 24級------------------------------------------10~1400r/min

反轉 12級------------------------------------------14~1580r/min

進給量: 縱向 64級----------------------------------------0.028~6.33mm/r

橫向 64級----------------------------------------0.014~3.16mm/r

車削螺紋范圍:米制螺紋 44種--------------------------------------P=1~192mm

英制螺紋 20種-----------------------------------α=2~24牙/in

模數螺紋 39種------------------------------------m=0.25~48mm

徑節螺紋 37種-----------------------------------DP=1~96牙/in

主電機功率:-------------------------------------------------------------7.5kW

3.臥式車床的傳動系統

主運動傳動鏈:兩個末端分別是主電動機和主軸,它的功用是把動力源(電動機)的運動及動力傳給主軸,使主軸帶動工件旋轉實現主運動,并滿足臥式車床主軸變速和換向的要求。

進給運動傳動鏈:兩個末端分別是主軸和刀架,其功用是使刀架實現縱向或橫向移動及變速與換向。

⑴主運動傳動鏈

主運動傳動鏈的兩末端件是主電動機與主軸,它的功用是把動力源(電動機)的運動及動力傳給主軸,使主軸帶動工件旋轉實現主運動,并滿足臥式車床主軸變速和換向的要求。

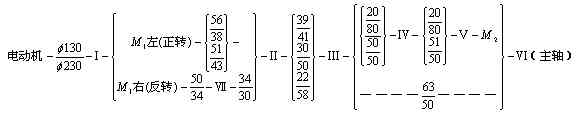

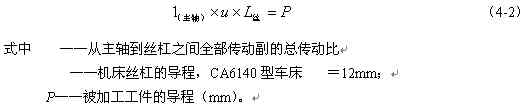

1) 主運動傳動路線

主運動的動力源是電動機,執行件是主軸。運動由電動機經V帶輪傳動副φ130/φ230傳至主軸箱中的軸Ⅰ。軸I上裝有雙向多片摩擦離合器M1,離合器左半部接合時,主軸正轉;右半部接合時,主軸反轉;左右都不接合時,軸Ⅰ空轉,主軸停止轉動。軸I運動經M1→軸Ⅱ→軸Ⅲ,然后分成兩條路線傳給主軸:當主軸Ⅵ上的滑移齒輪(Z=50)移至左邊位置時,運動從軸Ⅲ經齒輪副63/50直接傳給主軸Ⅵ,使主軸得到高轉速;當主軸Ⅵ上的滑移齒輪(Z=50)向右移,使齒輪式離合器M2接合時,則運動經軸Ⅲ→Ⅳ→Ⅴ傳給主軸Ⅵ,使主軸獲得中、低轉速。主運動傳動路線表達如下:

由傳動系統圖和傳動路線表達式可以看出,主軸正轉時,軸Ⅱ上的雙聯滑移齒輪可有兩種嚙合位置,分別經56/38或51/43使軸Ⅱ獲得兩種速度。其中的每種轉速經軸Ⅲ的三聯滑移齒輪39/41或30/50或22/58的齒輪嚙合,使軸Ⅲ獲得三種轉速,因此軸Ⅱ的兩種轉速可使軸Ⅲ獲得2x 3=6種轉速。經高速分支傳動路線時,由齒輪副63/50使主軸Ⅵ獲得6種高轉運。經低速分支傳動路線時,軸Ⅲ的6種轉速經軸Ⅳ上的兩對雙聯滑移齒輪,使主軸得到6×2×2=24種低轉速。因為軸Ⅲ到軸V間的兩個雙聯滑移齒輪變速組得到的四種傳動比中,有兩種重復,即

![]()

其中 、 基本相等,因此經低速傳動路線時,主軸Ⅵ獲得的實際只有6×(4-1)=18級轉速,其中有6種重復轉速。

同理,主軸反轉時,只能獲得3十3×(2×2—1)=12級轉速。

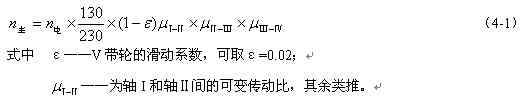

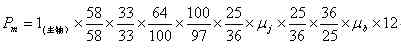

主軸的轉速可按下列運動平衡式計算:

式中 ε——V帶輪的滑動系數,可取ε=0.02;

——為軸I和軸Ⅱ間的可變傳動比,其余類推。

例如,圖4-4所示的齒輪嚙合情況(離臺器M2撥向左側),主軸的轉速為:

主軸反轉主要用于車螺紋,在不斷開主軸和刀架間傳動聯系的情況下,使刀架退回到起始位置。

(2)進給運動傳動鏈

進給運動傳動鏈的兩個末端件分別是主軸和刀架,其作用是實現刀具縱向或橫向移動及變速與換向。它包括車螺紋進給運動傳動鏈和機動進給運動傳動鏈。

1)車螺紋進給運動傳動鏈

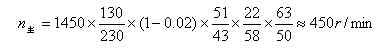

CA6140型普通車床可以車削米制、英制、模數和徑節四種螺紋。車削螺紋時,主軸與刀架之間必須保持嚴格的傳動比關系,即主軸每轉一轉,刀架應均勻地移動一個導程P。由此可列出車削螺紋傳動鏈的運動平衡方程式為:

式中 ——從主軸到絲杠之間全部傳動副的總傳動比

——機床絲杠的導程,CA6140型車床 =12mm;

P——被加工工件的導程(mm)。

a)車削米制螺紋

①車削米制螺紋的傳動路線

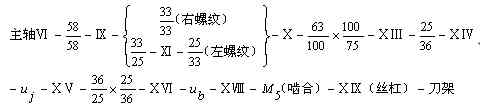

車削米制螺紋時,運動由主軸Ⅵ經齒輪副58/58至軸Ⅸ,再經三星輪換向機構33/33(車左螺紋時經33/25×25/33)傳動軸Ⅹ,再經掛輪63/100×100/75傳到進給箱中軸XⅢ,進給箱中的離合器M3和M4脫開,M5接合,再經移換機構的齒輪副25/36傳到軸ⅪV,由軸ⅪV和XV間的基本變速組 、移換機構的齒輪副25/36×36/25將運動傳到軸ⅩⅥ,再經增倍變速組 傳至軸ⅩⅧ,最后經齒式離合器M5,傳動絲杠ⅩⅨ,經溜板箱帶動刀架縱向運動,完成米制螺紋的加工。其傳動路線表達如下:

②車削米制螺紋的運動平衡式

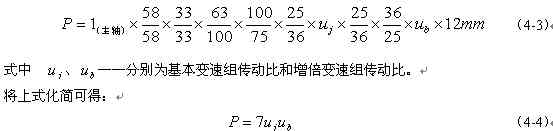

由傳動系統圖和傳動路線表達式,可以列出車削米制螺紋的運動平衡式:

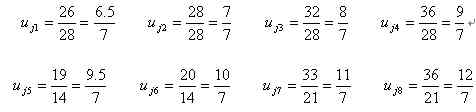

進給箱中的基本變速組 為雙軸滑移齒輪變速機構,由軸ⅪV上的8個固定齒輪和和軸XV上的四個滑移齒輪組成,每個滑移齒輪可分別與鄰近的兩個固定齒輪相嚙合,共有8種不同的傳動比:

不難看出,除了 和 外,其余的6個傳動比組成一個等差數列。改變 的值,就可以車削出按等差數列排列的導程組。

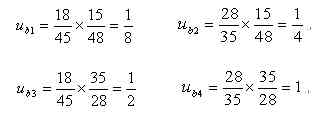

進給箱中的增倍變速組 由軸ⅩⅥ——軸ⅩⅧ間的三軸滑移齒輪機構組成,可變換4種不同的傳動比:

它們之間依次相差2倍,改變 的值,可將基本組的傳動比成倍地增加或縮小。

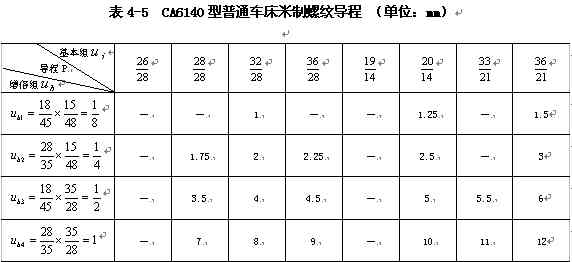

把 、 的值代入上式,得到8×4=32種導程值,其中符合標準的有20種,見表4-5。可以看出,表中的每一行都是按等差數列排列的,而行與行之間成倍數關系。

表4-5 CA6140型普通車床米制螺紋導程 (單位:mm)

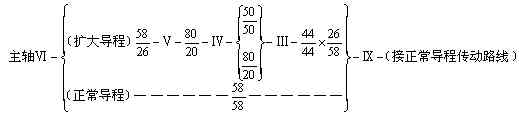

③擴大導程傳動路線

從表4-5可以看出,此傳動路線能加工的最大螺紋導程是12mm。如果需車削導程大于12mm的米制螺紋,應采用擴大導程傳動路線。這時,主軸Ⅵ的運動(此時M2接合,主軸處于低速狀態)經斜齒輪傳動副58/26到軸V,背輪機構80/20與80/20或50/50至軸Ⅲ,再經44/44、26/58(軸Ⅸ滑移齒輪Z58處于右位與軸ⅧZ 26嚙合)傳到軸Ⅸ,其傳動路線表達式為:

從傳動路線表達式可知,擴大螺紋導程時,主軸Ⅵ到軸Ⅸ的傳動比為: ,

,

所以,通過擴大導程傳動路線可將正常螺紋導程擴大4倍或16倍。CA6140型車床車削大導程米制螺紋時,最大螺紋導程為![]() 。

。

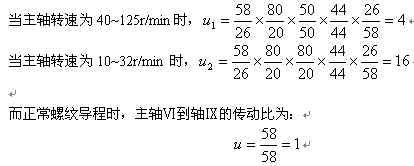

b)車削英制螺紋

英制螺紋是英、美等少數英寸制國家所采用的螺紋標準。我國部分管螺紋也采用英制螺紋。英制螺紋以每英寸長度上的螺紋扣數α(扣/in)表示,其標準值也按分段等差數列的規律排列。英制螺紋的導程![]() 。由于CA6140型車床的絲杠是米制螺紋,被加工的英制螺紋也應換算成以毫米為單位的相應導程值,即

。由于CA6140型車床的絲杠是米制螺紋,被加工的英制螺紋也應換算成以毫米為單位的相應導程值,即

![]()

車削英制螺紋時,對傳動路線作如下變動,首先,改變傳動鏈中部分傳動副的傳動比,使其包含特殊因子25.4;其次,將基本組兩軸的主、被動關系對調,以便使分母為等差級數。其余部分的傳動路線與車削米制螺紋時相同。其運動平衡式為:

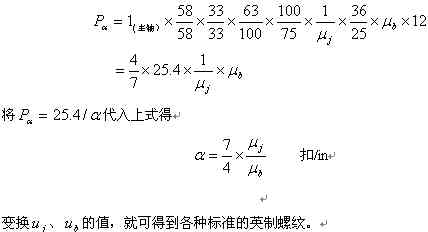

c)車削模數螺紋

模數螺紋主要用在米制蝸桿中,模數螺紋螺距P=πm,P也是分段等差數列。所以模數螺紋的導程為:![]()

式中 Pm—一模數螺紋的導程(mm);

k—一螺紋的頭數;

m——螺紋模數。

模數螺紋的標準模數m也是分段等差數列。車削時的傳動路線與車削米制螺紋的傳動路線基本相同。由于模數螺紋的螺距中含有π因子,因此車削模數螺紋時所用的掛輪與車削米制螺紋時不同,需用![]() 來引入常數π,其運動平衡式為

來引入常數π,其運動平衡式為

上式中 ![]() ,其絕對誤差為0.00004,相對誤差為0.00009,這種誤差很小,一般可以忽略。將運動平衡方程式整理后得:

,其絕對誤差為0.00004,相對誤差為0.00009,這種誤差很小,一般可以忽略。將運動平衡方程式整理后得:

![]()

變換 、 的值,就可得到各種不同模數的螺紋。

d)車削徑節螺紋

徑節螺紋主要用于同英制蝸輪相配合,即為英制蝸桿,其標準參數為徑節,用DP表示,其定義為:對于英制蝸輪,將其總齒數折算到每一英寸分度圓直徑上所得的齒數值,稱為徑節。根據徑節的定義可得蝸輪齒距為:

式中 z一—蝸輪的齒數;

D——蝸輪的分度圓直徑(in)。

只有英制蝸桿的軸向齒距 與蝸輪齒距π/DP相等才能正確嚙合,而徑節制螺紋的導程為英制蝸桿的軸向齒距為:

標準徑節的數列也是分段等差數列。徑節螺紋的導程排列的規律與英制螺紋相同,只是含有特殊因子25.4π。車削徑節螺紋時,可采用英制螺紋的傳動路線,但掛輪需換為 ,其運動平衡式為:

上式中 ,將運動平衡方程式整理后得:

變換 、 的值,可得常用的24種螺紋徑節。

e)車削非標準螺紋和精密螺紋

所謂非標準螺紋是指利用上述傳動路線無法得到的螺紋。這時需將進給箱中的齒式離合器M1、M4和M5全部嚙合,被加工螺紋的導程 依靠調整掛輪的傳動比 來實現。其運動平衡式為:

所以,拄輪的換置公式為

適當地選擇掛輪a、b、c及d的齒數,就可車出所需要的非標準螺紋。同時,由于螺紋傳動鏈不再經過進給箱中任何齒輪傳動,減少了傳動件制造和裝配誤差對被加工螺紋導程的影響,若選擇高精度的齒輪作掛輪,則可加工精密螺紋。

(3)機動進給運動傳動鏈

機動進給傳動鏈主要是用來加工圓柱面和端面,為了減少螺紋傳動鏈絲杠及開合螺母磨損,保證螺紋傳動鏈的精度,機動進給是由光杠經溜扳箱傳動的。

1)縱向機動進給傳動鏈

CA6140型車床縱向機動進給量有64種。當運動由主軸經正常導程的米制螺紋傳動路線時,可獲得正常進給量。這時的運動平衡式為:

將上式化簡可得:

通過改變變換 、 的值,可得到32種正常進給量(范圍為0.08~1.22mm/r),其余

32種進給量可分別通過英制螺紋傳動路線和擴大導程傳動路線得到。

2)橫向機動進給傳動鏈

由傳動系統圖分析可知,當橫向機動進給與縱向進給的傳動路線一致時,所得到的橫向進給量是縱向進給量的一半,橫向與縱向進給量的種數相同,都為64種。

3)刀架快速機動移動

為了縮短輔助時間,提高生產效率,CA6140型臥式車床的刀架可實現快速機動移動。刀架的縱向和橫向快速移動由快速移動電動機(P=0.25kw,n=2800r/min)傳動,經齒輪副18/24使軸ⅩⅫ高速轉動,再經蝸輪蝸桿副4/29、溜板箱內的轉換機構,使刀架實現縱向或

橫向的快速移動。快移方向由溜板箱中雙向離合器M6和M7控制。其傳動路線表達式為:

4.CA6140臥式車床的主要結構

Ⅰ.主軸箱:車床的主要部件,其主要功能是支撐主軸,并實現其開,停換向,制動和變速;把進給運動及主軸傳向進給系統。

Ⅱ.溜板箱:將進給運動或快速移動由進給箱或快速移動電動機傳給溜板和刀架,使刀架實現縱,橫向或正,反向機動走刀或快速移動.

(二) 其他車床

(1)立式車床(分單柱式和雙柱式):一般用于加工直徑大,長度短且質量較大的工件。

立式的工作臺的臺面是水平面,主軸的軸心線垂直于臺面,工作的矯正,裝夾比較方便,工件和工作臺的重量均勻地作用在工作臺下面的圓導軌上。

(2)轉塔車床 除了由前刀架外,還有以個轉塔刀架。轉塔刀架由六個裝刀位置,可以沿床身導軌做縱向進給,每一個刀位加工完畢后,轉塔刀架快速返回,轉動60度。更換到下一個刀位進行加工。

三、 車刀

車刀是金屬加工切削中應用最廣的刀具。車刀按結構可分為:

(1)整體車刀

(2)焊接車刀:其優點是結構簡單,緊湊,刀具剛度好,抗振性能強,制造方便,適用靈活。其缺點是切削性能較低,刀桿不能重復利用,輔助時間常。

(3)機夾車刀

(4)可轉位車刀:使用可轉位刀片的機夾車刀。其優點是刀具使用壽命常,生產效率高,有利于推廣新技術,新工藝,有利于降低刀具成本。(5)成形車刀:用在各類車床上加工內,外回轉體成形表面,其刀形根據工件輪廓設計。該種車刀有平體,棱體,圓體三種型式。

客服1

客服1