機械加工過程中的振動

一般說來,機械加工過程中的振動是一種十分有害的現象,它對于加工質量和生產效率都有很大影響,必須認真對待。在切削過程中,當振動發生時,加工表面將惡化,產生較明顯的表面振痕。

一、機械加工過程中的強迫振動

(一)機械加工過程中的強迫振動(見P226)

1、 強迫振動: 是由于工藝系統外界周期性干擾力的作用而引起的振動。

機械加工中的強迫振動與一般機械中的強迫振動沒有什么區別,強迫振動的頻率與干擾力的頻率相同或是它的倍數。

2、 強迫振動產生的原因: 強迫振動的振源又來自機床內部的機內振源和來自機床外部的機外振源兩大類。機外振源甚多,但它們都是通過地基傳給機床的,可通過加設隔振地基來隔離。機內振源主要又:

(1)機床電機的振動;

(2)機床高速旋轉件不平衡引起的振動;

(3)機床傳動機構缺陷引起的振動,如齒輪的側隙、皮帶張緊力的變化等;

(4)切削過程中的沖擊引起的振動;

(5)往復運動部件的慣性力引起的振動

3、 強迫振動的特征:(見P227)

(1) 機械加工過程中的強迫振動,只要干擾力存在,其不會被衰減;

(2) 強迫振動的頻率等于干擾力的頻率;

(3) 在干擾力頻率不變的情況下,干擾力的幅值越大,強迫振動的幅值將隨之增大。

4、 減少強迫振動的途徑:

(1) 對工藝系統中的回轉零件進行平衡處理;

(2) 提高工藝系統中傳動件的精度:以減小沖擊;

(3) 提高工藝系統的剛度;

(4) 隔振:隔離機外振源對工藝系統的干擾。

(二)機械加工過程中強迫振源的查找方法如果已經確認機械加工過程中發生了強迫振動,就要設法查找振源,以便去除振源或減小振源對加工過程的影響。由強迫振動的特征可知,強迫振動的頻率總是與干擾力的頻率相等或是它的倍數,我們可以根據強迫振動的這個規律去查找強迫振動的振源。

二、機械加工過程中的自激振動(顫振)

(一)機械加工過程中的自激振動(見P229)

1、自激振動: 機械加工過程中,在沒有周期性外力作用下,由系統內部激發反饋產生的周期性振動,稱為自激振動,簡稱顫振。

2、 自激振動的原理:

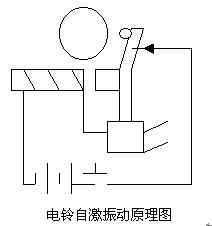

(1) 電鈴自激振動:見下圖。(見P229)

3、與強迫振動相比,自激振動具有以下特征:

(1)機械加工中的自激振動是在沒有周期性外力(相對于切削過程而言)干擾下所產生的振動運動,這一點與強迫振動有原則區別。維持自激振動的能量來自機床電動機,電動機除了供給切除切屑的能量外,還通過切削過程把能量輸給振動系統,使機床系統產生振動運動。

(2)自激振動的頻率接近于系統的某一固有頻率,或者說,顫振頻率取決于振動系統的固有特性。這一點與強迫振動根本不同,強迫振動的頻率取決于外界干擾力的頻率。

(3)自由振動受阻尼作用將迅速衰減,而自激振動卻不因有阻尼存在而衰減為零

自激振動幅值的增大或減小,決定于每一振動周期中振動系統所獲得的能量與所消耗的能量之差的正負號。由圖知,在一個振動周期內,若振動系統獲得的能量ER等于系統消耗的能量EZ,則自激振動是以OB為振幅的穩定的等幅振動。當振幅為OA時,振動系統每一振動周期從電動機獲得的能量ER大于振動所消耗的能量EZ,則振幅將不斷增大,直至增大到振幅OB時為止;反之,當振幅為OC時,振動系統每一振動周期從電動機獲得的能量ER小于振動所消耗的能量EZ,則振幅會不斷減小,直至減小到振幅OB時為止。

(二)機床加工過程中產生自激振動的條件

如果在一個振動周期內,振動系統從電動機獲得的能量大于振動系統對外界做功所消耗的能量,若兩者之差剛好能克服振動時阻尼所消耗的能量,則振動系統將有等幅振動運動產生。

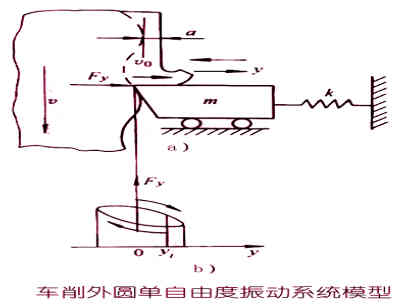

圖中是一個單自由度振動系統模型,振動系統與刀架系統相連,且只在y方向振動。為分析問題簡便起見,暫不考慮系統阻尼的作用。分析可知,在刀架振動系統振入工件的半個周期內,它的振動位移y振入與徑向切削力Fy振入方向相反,切削力作負功(相當于刀架振動系統將已被壓縮的彈簧k經振入運動而將所積蓄的部分能量釋放出來);而在刀架振動系統振出工件的半個周期內,它的振動位移y振出與徑向切削力Fy振出方向相同,切削力作正功(相當于刀架振動系統通過振出運動使彈簧k壓縮而獲得能量)。只有正功大于負功,或者說只有系統獲得的能量大于系統對外界釋放的能量,系統才有可能維持自激振動。若用E吸收表示前者,E消耗表示后者,則產生自激振動的條件可表示為:

E吸收>E消耗。

(三)機械加工過程中自激振動的激振機理

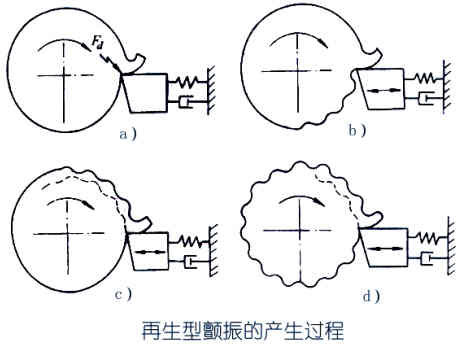

1.振紋再生原理

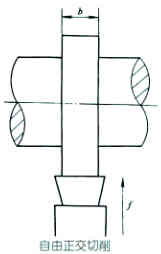

在金屬切削過程中,除極少數情況外,刀具總是部分地或完全地在帶有波紋的表面上進行切削的。

首先來研究車刀作徑向切削的情況,此時車刀只作橫向進給,車刀將完全地在工件前一轉切削時留下的波紋表面上進行切削,如下圖示。假定切削過程受到一個瞬時的偶然擾動力Fd的作用,如右下圖示,刀具與工件便會發生相對運動(自由振動),它的幅值將因系統阻尼的存在而逐漸衰減,但該振動會在已加工表面上留下一段振紋。此時切削厚度將發生波動,因而產生了交變的動態切削力。如果機床加工系統滿足產生自激振動的條件,振動便會進一步發展到圖d示的持續的顫振狀態。我們將這種由于切削厚度變化效應而引起的自激振動稱為再生型顫振。

2.振型耦合原理

三、控制機械加工振動的途徑

當機械加工過程中出現影響加工質量的振動時,首先應該判別這種振動是強迫振動還是自激振動,然后再采取相應措施來消除或減小振動。

消除振動的途徑有三:消除或減弱產生振動的條件;改善工藝系統的動態特性;采用消振減振裝置。

(一) 消除或減弱產生振動的條件

1. 消除或減弱產生強迫振動的條件

(1)減小機內外干擾力

機床上高速旋轉的零部件必須進行平衡,是質量不平衡控制在允許范圍內。

(2)調整振源頻率

由強迫振動的特征可知,當干擾力的頻率接近系統某一固有頻率時,就會發生共振。因此,可通過改變電機轉速或傳動比,使激振力的頻率遠離機床加工薄弱環節的固有頻率,以免共振。

(3)采取隔振措施

使振源產生的部分振動被隔振裝置所隔離或吸收。隔振方法有兩種:一種使主動隔振,阻止機內振源通過基地外傳;另一種使被動隔振,阻止機外干擾力通過地基傳給機床。

2. 消除或減弱產生自激振動的條件

(1) 減小重疊系數

再生型顫振是由于在有波紋的表面上進行切削引起的,如果本轉(次)切削根本就不與前轉(次)切削振紋相重疊,就不會發生再生型顫振。

(2)減小切削剛度 (3)增加切消阻尼 (4)調整振動系統小剛度主軸的位置

(二)改善工藝系統的動態特性

1.提高工藝系統的剛度 2.增大工藝系統的阻尼

(三)采用各種消振裝置

1.動力式減振器 2.摩擦式減振器 3.沖擊式減振器

客服1

客服1