一、幾個概念

1、生產過程:從原材料或半成品到成品制造出來的各有關勞動過程的總和稱為工廠的生產過程。

一臺產品的生產過程包括的內容有:

1)原材料(或半成品、元器件、標準件、工具、工裝、設備)的購置、運輸、檢驗、保管;

2)生產準備工作:如編制工藝文件,專用工裝及設備的設計與制造等;

3)毛坯制造;

4)零件的機械加工及熱處理;

5)產品裝配與調試、性能試驗以及產品的包裝、發運等工作。

提示:

生產過程往往由許多工廠或工廠的許多車間聯合完成,這有利于專業化生產,提高生產率、保證產品質量、降低生產成本。

2、工藝過程:在生產過程中凡直接改變生產對象的尺寸、形狀、性能(包括物理性能、化學性能、機械性能等)以及相對位置關系的過程,統稱為工藝過程。

工藝過程又可分為鑄造、鍛造、沖壓、焊接、機械加工、裝配等工藝過程,本門課程只研究機械加工工藝過程和裝配工藝過程;鑄造、鍛造、沖壓、焊接、熱處理等工藝過程是《材料成型技術》課程的研究對象。

二、 機械加工工藝過程

(一) 定義: 用機械加工的方法直接改變毛坯形狀、尺寸和機械性能等,使之變為合格零件的過程,稱為機械加工工藝過程,又稱工藝路線或工藝流程。

(二)機械加工工藝過程的組成(見教材P125-126)

機械加工工藝過程由若干個按一定順序排列的工序組成。

三.機加工工藝過程組成

1)工序 指一個(或一組)工人在一個工作地點(如一臺機床或一個鉗工臺),對一個(或同時對幾個)工件連續完成的那部分工藝過程,稱為工序。

它包括在這個工件上連續進行的直到轉向加工下一個工件為止的全部動作。 區分工序的主要依據是:工作地點固定和工作連續。

工序是組成工藝過程的基本單元,也是制定生產計劃、進行經濟核算的基本單元。工序又可細分為安裝、工位、工步、走刀等組成部分。

階梯軸加工工藝過程

2)安裝 工件加工前,使其在機床或夾具中相對刀具占據正確位置并給予固定的過程,稱為裝夾。(裝夾包括定位和夾緊兩過程)

安裝是指工件通過一次裝夾后所完成的那一部分工序。

例如:上圖中的第1道工序,若對工件的兩端連續進行車端面、鉆中心孔,就需要兩次安裝(分別進行加工),每次安裝有兩個工步(車端面和鉆中心孔)。

3)工位 工位是指在一次裝夾中,工件在機床上所占的每個位置上所完成那一部分工序。

下圖為在三軸鉆床上利用回轉工作臺,按四個工位連續完成每個工件的裝夾、鉆孔、擴孔和鉸孔。

采用多工位加工,可提高生產率和保證被加工表面的相互位置精度。

4)工步 當加工表面、切削刀具、切削速度和進給量都不變的情況下所完成的那部分工序,稱為工步。工步是構成工序的基本單元。

為了提高生產率,常常用幾把刀具同時加工幾個表面,這樣的工步稱為復合工步,如下圖所示。

5)走刀

走刀(又稱工作行程)是指刀具相對工件加工表面進行一次切削所完成的那部分工作。每個工步可包括一次走刀或幾次走刀。

(三)機械加工工藝過程與生產類型

不同的生產類型,其生產過程和生產組織、車間的機床布置、毛坯的制造方法、采用的工藝裝備、加工方法以及工人的熟練程度等都有很大的不同,因此在制定工藝路線時必須明確該產品的生產類型。

1、生產綱領: 指包括備品、備件在內的該產品的年產量。產品的年生產綱領就是產品的年生產量。零件的年生產綱領由下式計算:

N=Qn(1+a)(1+b)

式中:N:零件的生產綱領(件/年);

Q:產品的年產量(臺/年);

n:單臺產品該零件的數量(件/年);

a:備品率,以百分數計;

b:廢品率,以百分數計。

2、生產類型: 根據生產綱領的大小,生產可分為三種類型:

1) 單件生產: 定義:單個的生產不同結構和不同尺寸的產品。 特點:是產品的種類繁多。

2) 成批生產: 定義:一年中分批、分期地制造同一產品。 特點:生產品種較多,每種品種均有一定數量,各種產品分批、分期輪番進行生產。

小批生產: 生產特點與單件生產基本相同。

中批生產: 生產特點介于小批生產和大批生產之間。

大批生產: 生產特點與大量生產相同。

3)大量生產:

定義:全年中重復制造同一產品。 特點:產品品種少、產量大,長期重復進行同一產品的加工。

各種生產類型的規范見下表:

各種生產類型工藝過程的主要特點見表5.2:

| 工藝過程特點 | 生產類型 | ||

| 單件生產 | 成批生產 | 大批量生產 | |

| 工件的互換性 | 一般是配對制造,沒有互換性,廣泛用鉗工修配 | 大部分有互換性,少數用鉗工修配 | 全部有互換性。某些精度較高的配合件用分組選擇裝配法 |

| 毛坯的制造方法及加工余量 | 鑄件用木模手工造型;鍛件用自由鍛。毛坯精度低,加工余量大 | 部分鑄件用金屬模;部分鍛件用模鍛。毛坯精度中等,加工余量中等。 | 鑄件廣泛采用金屬模機器造型,鍛件廣泛采用模鍛,以及其他高生產率的毛坯制造方法。毛坯精度高,加工余量小 |

| 機床設備 | 通用機床。或數控機床,或加工中心 | 數控機床加工中心或柔性制造單元。設備條件不夠時,也采用部分通用機床、部分專用機床。 | 專用生產線、自動生產線、柔性制造生產線或數控機床。 |

| 夾具 | 多用標準附件,極少采用夾具,靠劃線及試切法達到精度要求 | 廣泛采用夾具或組合夾具,部分靠加工中心一次安裝 | 廣泛采用高生產率夾具,靠夾具及調整法達到精度要求。 |

| 刀具與量具 | 采用通用刀具和萬能量具。 | 可以采用專用刀具及專用量具或三座標測量機。 | 廣泛采用高生產率刀具和量具,或采用統計分析法保證質量。 |

| 對工人的要求 | 需要技術熟練的工人 | 需要一定熟練程度的工人和編程技術人員。 | 對操作工人的技術要求較低,對生產線維護人員要求有高的素質。 |

| 工藝規程 | 有簡單的工藝路線卡 | 有工藝規程,對關鍵零件有詳細的工藝規程。有詳細的工藝規程。 | |

四、機械加工工藝規程

1、 定義: 規定產品或零部件制造工藝過程和操作方法等的工藝文件稱為工藝規程。其中,規定零件機械加工工藝過程和操作方法等的工藝文件稱為機械加工工藝規程。

它是在具體的生產條件下,最合理或較合理的工藝過程和操作方法,并按規定的形式書寫成工藝文件,經審批后用來指導生產的。工藝規程中包括各個工序的排列順序,加工尺寸、公差及技術要求,工藝設備及工藝措施,切削用量及工時定額等內容。

2、工藝規程的作用:

(1) 指導生產的主要技術文件:起生產的指導作用;

(2) 是生產組織和生產管理的依據:即生產計劃、調度、工人操作和質量檢驗等的依據;

(3) 是新建或擴建工廠或車間主要技術資料。

總之,零件的機械加工工藝規程是每個機械制造廠或加工車間必不可少的技術文件。生產前用它做生產的準備,生產中用它做生產的指揮,生產后用它做生產的檢驗。

3、 工藝規程的格式:

為了適應工業發展的需要,加強科學管理和便于交流,原機械電子工業部還制訂了指導性技術文件JB/Z187.3—88《工藝規程格式》,要求各機械制造廠按統一規定的格式填寫。 按照規定,屬于 機械加工工藝規程的有:

1)機械加工工藝過程卡片。

2)機械加工工序卡片。

3)標準零件或典型零件工藝過程卡片。

4)單軸自動車床調整卡片。

5)多軸自動車床調整卡片。

6)機械加工工序操作指導卡片。

7)檢驗卡片等。

最常用的是:機械加工工藝過程卡片和機械加工工序卡片。

(1) 機械加工工藝過程卡片: 其格式表5.4。

此卡片的特點:是以工序為單位,簡要說明產品或零、部件的加工過程的一種工藝文件。它是生產管理的主要技術文件。

適用范圍:廣泛用于成批生產和單件小批生產中比較重要的零件。

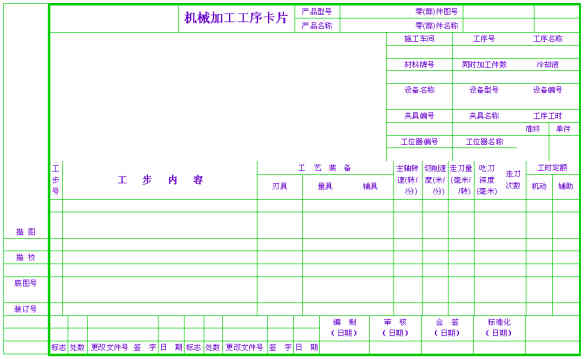

(2) 機械加工工序卡片: 其格式見表5.5。

此卡片的特點:在工藝過程卡片的基礎上按每道工序所編的一種工藝文件,一般具有工序簡圖,并詳細說明該工序的每一個工步的加工內容、工藝參數、操作要求以及所用設備和工藝裝備等。

適用范圍:主要用于大批大量生產中所有零件,中批生產中的重要零件和單件小批生產中的關鍵工序

五、 工藝規程設計所需原始資料

(1)產品裝配圖、零件圖;

(2)產品驗收質量標準;

(3)產品的年生產綱領;

(4)毛坯材料與毛坯生產條件;

(5)制造廠的生產條件(包括機床設備和工藝裝備的規格、性能和現在的技術狀態,工人的技術水平,工廠自制工藝裝備的能力以及工廠供電、供氣的能力等有關資料);

(6)工藝規程設計、工藝裝備設計所用設計手冊和有關標準;

(7)國內外先進制造技術資料等。

六、機械加工工藝規程設計的內容及步驟

1.分析零件圖和產品裝配圖;

2.對零件圖和裝配圖進行工藝審查;

3.由零件生產綱領確定零件生產類型;

4.確定毛坯種類;

5.擬定零件加工工藝路線;

6.確定各工序所用機床設備和工藝裝備(含刀具、夾具、量具、輔具等)。

7.確定各工序的加工余量,計算工序尺寸及公差;

8.確定各工序的技術要求及檢驗方法;

9.確定各工序的切削用量和工時定額;

10.編制工藝文件。

客服1

客服1