1、加工余量:為了保證零件的質量(精度和粗糙度值),在加工過程中,需要從工件表面上切除的金屬層厚度,稱為加工余量。加工余量又有總余量和工序余量之分。

2、總余量:某一表面毛坯尺寸與零件設計尺寸之差稱為總余量,以Zo表示。

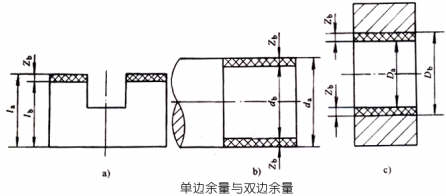

3、工序余量:該表面加工相鄰兩工序尺寸之差稱為工序余量Zi。總余量Z0與工序余量Zi的關系可用下式表示:

式中:n為某一表面所經歷的工序數。

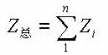

(1)工序余量有單邊余量和雙邊余量之分。(見下圖)

1)單邊余量: 非對稱結構的非對稱表面的加工余量,稱為單邊余量,用Zb表示。

Zb=la-lb

式中:Zb—本工序的工序余量;lb—本工序的基本尺寸;la—上工序的基本尺寸。

2)雙邊余量: 對稱結構的對稱表面的加工余量,稱為雙邊余量。

對于外圓與內孔這樣的對稱表面,其加工余量用雙邊余量2Zb表示,

對于外圓表面有:2Zb=da-db;對于內圓表面有:2Zb=Db-Da

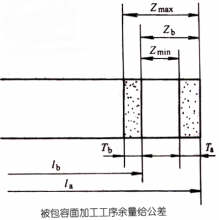

(2)工序余量有公稱余量(簡稱余量)、最大余量Zmax、最小余量Zmin之分。(見下圖)

由于工序尺寸有偏差,故各工序實際切除的余量值是變化的,因此,工序余量有公稱余量(簡稱余量)、最大余量Zmax、最小余量Zmin之分。

對于上右圖所示被包容面加工情況,本工序加工的公稱余量:Zb=la-lb

公稱余量的變動范圍:TZ=Zmax—Zmin=Tb+Ta 式中:Tb—本工序工序尺寸公差; Ta—上工序工序尺寸公差。

工序尺寸公差一般按“入體原則”標注。對被包容尺寸(軸徑),上偏差為0,其最大尺寸就是基本尺寸;對包容尺寸(孔徑、鍵槽),下偏差為0,其最小尺寸就是基本尺寸。

而孔距和毛坯尺寸公差帶常取對稱公差帶標注。

余量過大——〉材料浪費,成本增大;

余量過小——〉不能糾正加工誤差,質量降低。

所以,在保證質量的前提下,選余量盡可能小。

二、影響加工余量的因素

(1)上道工序的表面粗糙度值Ra

(各種加工方法的表面粗糙度值Ra數值見7表5.7、表5.8、表5.9)

(2)上道工序的表面缺陷層深度Ha

(各種加工方法的表面缺陷層深度Ha數值見表5.10)

(3)上道工序各表面相互位置空間偏差ρa;

(包括軸線的直線度、位移和平行度;軸線與表面的垂直度;階梯軸內外圓的同軸度;平面的平面度等。)

ρa的數值與上工序的加工方法和零件的結構有關,可用近似計算法或查有關資料確定。若存在兩種以上的空間偏差時,可用向量和表示。

(4)本工序的裝夾誤差Δεb

它除包括定位和夾緊誤差外,還包括夾具本身的制造誤差,其大小為三者的向量和。

(5)上工序的尺寸公差Ta

(包括幾何形狀誤差如錐度、橢圓度、平面度等。其大小可根據選用的加工方法所能達到的經濟精度,查閱工藝手冊確定。)

本工序的公稱余量為:Zb=la-lb

本工序的最大余量為:Zbmax=lamax-lbmin

本工序的最小余量為:Zbmin=lamin-lbmax

上述前四項之和構成最小余量,即 ![]()

注:ρa和Δεb為矢量和。

最小余量加上上道工序的尺寸公差,即為本道工序的加工余量。

即:Zb≥Ta +Zmin

三、加工余量的確定——計算法、查表法和經驗估計法

(1)經驗估算法:靠經驗估算確定,從實際使用情況看,余量選擇都偏大,一般用于單件小批生產。

(2)查表法(各工廠廣泛采用查表法):根據手冊中表格的數據確定,應用較多。

(3)分析計算法(較少使用):根據實驗資料和計算公式,綜合確定,比較科學,數據較準確,一般用于大批大量。

客服1

客服1