一.機械裝配工藝概述

一)、機器裝配的基本概念

根據規定的技術要求,將零件或部件進行配合和連接,使之成為半成品或成品的過程,稱為裝配。機器的裝配是機器制造過程中最后一個環節,它包括裝配、調整、檢驗和試驗等工作。裝配過程使零件、套件、組件和部件間獲得一定的相互位置關系,所以裝配過程也是一種工藝過程。

為保證有效地進行裝配工作,通常將機器劃分為若干能進行獨立裝配的裝配單元。

1、 零件:是組成機器的最小單元,由整塊金屬或其它材料制成的。 (見教材P246)

2、 套件(合件):是在一個基準零件上,裝上一個或若干個零件構成的。是最小的裝配單元。

3、 組件:是在一個基準零件上,裝上若干套件及零件而構成的。如,主軸組件。

4、 部件:是在一個基準零件上,裝上若干組件、套件和零件而構成的。如,車床的主軸箱。 部件的特征:是在機器中能完成一定的、完整的功能。

二)、各種生產類型的裝配特點:

三)、裝配精度與裝配尺寸鏈

1、裝配精度:為了使機器具有正常工作性能,必須保證其裝配精度。機器的裝配精度通常包含三個方面的含義:

(1) 相互位置精度:指產品中相關零部件之間的距離精度和相互位置精度。如平行度、垂直度和同軸度等

(2) 相對運動精度:指產品中有相對運動的零部件之間在運動方向和相對運動速度上的精度。如傳動精度、回轉精度等。

(3) 相互配合精度:指配合表面間的配合質量和接觸質量。

2、裝配尺寸鏈

(1)裝配尺寸鏈的定義:在機器的裝配關系中,由相關零件的尺寸或相互位置關系所組成的一個封閉的尺寸系統,稱為裝配尺寸鏈。

(2)裝配尺寸鏈的分類:

1) 直線尺寸鏈:由長度尺寸組成,且各環尺寸相互平行的裝配尺寸鏈。

2) 角度尺寸鏈:由角度、平行度、垂直度等組成的裝配尺寸鏈。

3) 平面尺寸鏈:由成角度關系布置的長度尺寸構成的裝配尺寸鏈。

(3)裝配尺寸鏈的建立方法:

1) 確定裝配結構中的封閉環;

2) 確定組成環:

從封閉環的的一端出發,按順序逐步追蹤有關零件的有關尺寸,直至封閉環的另一端為止,而形成一個封閉的尺寸系統,即構成一個裝配尺寸鏈。

(4)裝配尺寸鏈的計算: 主要有兩種計算方法:極值法和統計法。 前面介紹的極值法工藝尺寸鏈基本計算公式,完全適用裝配尺寸鏈的計算。

二.保證裝配精度的四種裝配方法

保證裝配精度的方法可歸納權為:互換裝配法、選擇裝配法、修配裝配法和調整裝配法四大類。

一) 互換裝配法

采用互換法裝配時,被裝配的每一個零件不需作任何挑選、修配和調整就能達到規定的裝配精度要求。用互換法裝配,其裝配精度主要取決于零件的制造精度。根據零件的互換程度,互換裝配法可分為完全互換裝配法和不完全互換裝配法,現分述如下:

1.完全互換裝配法

(1)定義:在全部產品中,裝配時各組成環不需挑選或不需改變其大小或位置,裝配后即能達到裝配精度要求的裝配方法,稱為完全互換法。

(2)特點:

優點: 裝配質量穩定可靠(裝配質量是靠零件的加工精度來保證);裝配過程簡單,裝配效率高(零件不需挑選,不需修磨);易于實現自動裝配,便于組織流水作業;產品維修方便。

不足之處:當裝配精度要求較高,尤其是在組成環數較多時,組成環的制造公差規定得嚴,零件制造困難,加工成本高。

(3)應用: 完全互換裝配法適用于在成批生產、大量生產中裝配那些組成環數較少或組成環數雖多但裝配精度要求不高的機器結構。

(4) 完全互換法裝配時零件公差的確定:

1) 確定封閉環:

封閉環是產品裝配后的精度,其要滿足產品的技術要求。封閉環的公差T0由產品的精度確定。

2) 查明全部組成環,畫裝配尺寸鏈圖:

根據裝配尺寸鏈的建立方法,由封閉環的一端開始查找全部組成環,然后畫出裝配尺寸鏈圖。

3) 校核各環的基本尺寸:

各環的基本尺寸必須滿足下式要求: Ao=ΣAi-ΣAi 即封閉環的基本尺寸等于所有增環的基本尺寸之和減去所有減環的基本尺寸之和。

4) 決定各組成環的公差:

各組成環的公差必須滿足下式的要求: To≥ΣTi 即各組成環的公差之和不允許大于封閉環的公差。

各組成環的平均公差Tp可按下式確定:

Tp=To/m 式中:m----為組成環數。

各組成環公差的分配應考慮以下因素:

a) 孔比軸難加工,孔的公差應比軸的公差選擇大一些;例如:孔、軸配合H7/h6。

b) 尺寸大的零件比尺寸小的零件難加工,大尺寸零件的公差取大一些;

c) 組成環是標準件尺寸時,其公差值是確定值,可在相關標準中查詢。

5) 決定各組成環的極限偏差:

a) 先選定一組成環作為協調環:協調環一般選擇易于加工和測量零件尺寸;

b) 包容尺寸(如孔)按基孔制確定其極限偏差:即下偏差為0;

c) 被包容尺寸(如軸)按基軸制確定其極限偏差:即上偏差為0。

6) 協調環的極限偏差的確定:

根據中間偏差的計算公式:

△0=Σ△i-Σ△j

式中:△0---為封閉環的中間偏差,△0=(ES0+EI0)/2;

Σ△i、Σ△j---分別為所有增環的中間偏差之和、所有減環的中間偏差之和。

求出協調環的中間偏差,再由協調環的公差求出上下偏差為:

ES=△+T/2 EI=△-T/2

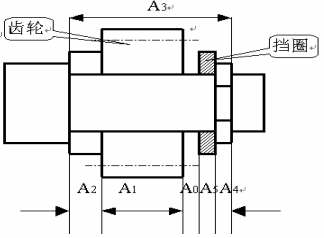

應用舉例:如下圖所示齒輪部件的裝配,軸是固定不動的,齒輪在上面旋轉,要求齒輪與擋圈的軸向間隙為0.1~0.35。已知:A1=30mm,A2=5mm,A3=43mm,A4=30-0.05 mm(標準件),A5=5mm。現采用完全互換法裝配,試確定各組成環的公差和極限偏差。

解:

(1)確定封閉環: 圖中尺寸A0是裝配以后間接保證的尺寸,也是裝配精度要求,所以A0是封閉環。

(2)由份量環查找各組成環,畫裝配尺寸鏈圖:

(3)校核各環的基本尺寸:

A0= A3-(A1+ A2+A4+ A5) =43-(30+5+3+5) =0 可知各組成環的尺寸準確無誤。

(4)確定各組成環的公差:

先計算各組成環的平均公差Tp: Tp=T0/m 因:A0=3+0.35+0.10 mm,所以:T0=0.25mm。

m=5 ,即組成環數。

故: Tp=T0/m=0.25/5=0.05mm 而A4是標準件,其公差值為確定值,其值為T4=0.05mm。 根據加工的難易程度選擇公差為T1=0.06mm,T2=0.04mm,T3=0.07mm,T5=0.03mm

(5)確定各組成環的極限偏差: 因A5是墊片,易于加工和測量,故選A5為協調環。 A1、A2為外尺寸,按基軸制確定極限偏差: A1=30 0-0.06 A2=5 0-0.04 A3為內尺寸,按基孔制確定極限偏差: A3=43+0.07

(6)協調環的極限偏差的確定:

封閉環的中間偏差為:

△ 0=(0.35+0.1)/2=0.225

各組成環的中間偏差為:

△ 1=(0-0.06)/2=-0.03

△ 2=(0-0.04)/2=-0.02

△ 3=(0.07+0)/2=0.035

△ 4=(0-0.05)/2=--0.025

由: △ 0=△3-(△1+△2+△4+△5) 得:

△ 5=△3-(△1+△2+△4+△0)=0.035-(--0.03-0.02--0.025+0.225)=--0.115

協調環A4的極限偏差為:

ES=△5+T5/2=--0.115+0.03/2=-0.10 EI=△5- T5/2=-0.115-0.03/2=-0.13

所以有: A5=5-0.10-0.13

2.統計互換裝配法(不完全互換裝配法)

用完全互換法裝配,裝配過程雖然簡單,但它是根據增環、減環同時出現極值情況來建立封閉環與組成環之間的尺寸關系的,由于組成環分得的制造公差過小常使零件加工產生困難。完全互換法以提高零件加工精度為代價來換取完全互換裝配有時是不經濟的。

統計互換裝配法又稱不完全互換裝配法,其實質是將組成環的制造公差適當放大,使零件容易加工,但這會使極少數產品的裝配精度超出規定要求,但這種事件是小概率事件,很少發生。尤其是組成環數目較少,產品批量大量,從總的經濟效果分析,仍然是經濟可行的。

統計互換裝配方法的優點是:擴大了組成環的制造公差,零件制造成本低;裝配過程簡單,生產效率高。不足之處是:裝配后有極少數產品達不到規定的裝配精度要求,須采取另外的返修措施。大數互換裝配方法適用于在大批大量生產中裝配那些裝配精度要求較高且組成環數又多的機器結構。

二)選擇裝配法

1、 選擇裝配法定義:是將裝配尺寸鏈中組成環的公差放大到經濟可行的程度,然后選擇合適的零件進行裝配,以保證裝配精度要求的裝配方法,稱為選擇裝配法。

適用場合:裝配精度要求高,而組成環較少的成批或大批量生產。

2、 選擇裝配法種類

直接選配法:

(1)定義:在裝配時,工人從許多待裝配的零件中,直接選擇合適的零件進行裝配,以保證裝配精度要求的選擇裝配法,稱為直接選配法。

(2)特點: 1)裝配精度較高; 2)裝配時憑經驗和判斷性測量來選擇零件,裝配時間不易準確控制; 3)裝配精度在很大程度上取決于工人的技術水平。

分組選配法:

(1)定義:將各組成環的公差相對完全互換法所求數值放大數倍,使其能按經濟精度加工,再按實際測量尺寸將零件分組,按對應的組分別進行裝配,以達到裝配精度要求的選

擇裝配法,稱為分組選配法。

(2)應用:在大批大量生產中,裝配那些精度要求特別高同時又不便于采用調整裝置的部件,若用互換裝配法裝配,組成環的制造公差過小,加工很困難或很不經濟,此時可以采用分組選配法裝配。

(3)分組選配法的一般要求:(見教材P238)

1)采用分組法裝配最好能使兩相配件的尺寸分布曲線具有完全相同的對稱分布曲線,如果尺寸分布曲線不相同或不對稱,則將造成各組相配零件數不等而不能完全配套,造成浪費。

2)采用分組法裝配時,零件的分組數不宜太多,否則會因零件測量、分類、保管、運輸工作量的增大而使生產組織工作變得相當復雜。

(4)分組法裝配的特點:主要優點是:零件的制造精度不高,但卻可獲得很高的裝配精度;組內零件可以互換,裝配效率高。不足之處是:增加了零件測量、分組、存貯、運輸的工作量。分組裝配法適用于在大批大量生產中裝配那些組成環數少而裝配精度又要求特別高的機器結構。

三)修配裝配法

1、定義:是將裝配尺寸鏈中各組成環按經濟加工精度制造,裝配時,通過改變尺寸鏈中某一預先確定的組成環尺寸的方法來保證裝配精度的裝配法,稱為修配裝配法。

采用修配法裝配時,各組成環均按該生產條件下經濟可行的精度等級加工,裝配時封閉環所積累的誤差,勢必會超出規定的裝配精度要求;為了達到規定的裝配精度,裝配時須修配裝配尺寸鏈中某一組成環的尺寸(此組成環稱為修配環)。為減少修配工作量,應選擇那些便于進行修配的組成環做修配環。在采用修配法裝配時,要求修配環必須留有足夠但又不是太大的修配量。

2、修配裝配法的特點:主要優點是:組成環均可以加工經濟精度制造,但卻可獲得很高的裝配精度。不足之處是:增加了修配工作量,生產效率低;對裝配工人的技術水平要求高。

3、應用: 修配裝配法適用于單件小批生產中裝配那些組成環數較多而裝配精度又要求較高的機器結構。

四)調整裝配法

1、定義:裝配時用改變調整件在機器結構中的相對位置或選用合適的調整件來達到裝配精度的裝配方法,稱為調整裝配法。

調整裝配法與修配裝配法的原理基本相同。在以裝配精度要求為封閉環建立的裝配尺寸鏈中,除調整環外各組成環均以加工經濟精度制造,由于擴大組成環制造公差累積造成的封閉環過大的誤差,通過調節調整件(或稱補償件)相對位置的方法消除,最后達到裝配精度要求。

調節調整件相對位置的方法有可動調整法、固定調整法和誤差抵消調整法等三種。

2、調整裝配法的特點:主要優點是:組成環均可以加工經濟精度制造,但卻可獲得較高的裝配精度;裝配效率比修配裝配法高。不足之之處是要另外增加一套調整裝置。

3、應用:可動調整法和誤差抵消調整法適用于在小批生產中應用,固定調整法則主要適用于大批量生產。

三.機械裝配工藝規程設計

一)制定裝配工藝過程的基本原則:

1、 保證產品的裝配質量,以延長產品的使用壽命;

2、 合理安排裝配順序和工序,盡量減少鉗工手工勞動量,縮短裝配周期,提高裝配效率;

3、 盡量減少裝配占地面積;

4、 盡量減少裝配工作的成本。

二)制訂裝配工藝規程的步驟:

1、 研究產品的裝配圖及驗收技術條件:

(1) 審核產品圖樣的完整性、正確性;

(2) 分析產品的結構工藝性;

(3) 審核產品裝配的技術要求和驗收標準;

(4) 分析和計算產品裝配尺寸鏈。

2、 確定裝配方法與組織形式:

(1) 裝配方法的確定:主要取決于產品結構的尺寸大小和重量,以及產品的生產綱領。

(2) 裝配組織形式:

1) 固定式裝配:全部裝配工作在一固定的地點完成。適用于單件小批生產和體積、重量大的設備的裝配。

2) 移動式裝配:是將零部件按裝配順序從一個裝配地點移動到下一個裝配地點,分別完成一部分裝配工作,各裝配點工作的總和就是整個產品的全部裝配工作。適用于大批量生產。

3、 劃分裝配單元,確定裝配順序:

(1) 將產品劃分為套件、組件和部件等裝配單元,進行分級裝配;

(2) 確定裝配單元的基準零件;

(3) 根據基準零件確定裝配單元的裝配順序。

4、 劃分裝配工序:

(1) 劃分裝配工序,確定工序內容(如清洗、刮削、平衡、過盈連接、螺紋連接、校正、檢驗、試運轉、油漆、包裝等);

(2) 確定各工序所需的設備和工具;

(3) 制定各工序裝配操作規范:如過盈配合的壓入力等;

(4) 制定各工序裝配質量要求與檢驗方法;

(5) 確定各工序的時間定額,平衡各工序的工作節拍。

5、 編制裝配工藝文件。

客服1

客服1