鉸削的一般工作方式是工件不動,鉸刀一邊旋轉一邊向孔中作軸向進給。在車床上鉸削時,工件旋轉,鉸刀作軸向進給。鉸孔的尺寸和幾何形狀精度直接由鉸刀決定。

鉸刀由工作部分、頸部和柄部組成。工作部分由切削部分和校準部分組成,其中切削部分呈錐形,承擔主要的切削工作。校準部分用于校準孔徑、修光孔壁和導向。為減小校準部分與已加工孔壁的摩擦,并為防止孔徑擴大,校準部分的后端應加工成倒錐形狀,其倒錐量為(0.005~0.006)/100。鉸刀的柄部為夾持和傳遞扭矩的部分,通常多為錐柄。

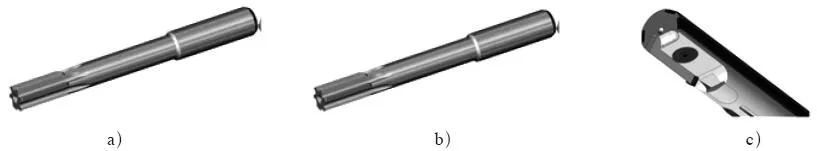

機用鉸刀可分為帶柄機用鉸刀(直徑在Φ1~Φ20mm為直柄,直徑在Φ10~Φ32mm為錐柄)、套式機用鉸刀(直徑為Φ25~Φ80mm);按刀齒數可分為單齒鉸刀和多齒鉸刀;按齒槽的形狀分直槽鉸刀和螺旋槽鉸刀2種,其中螺旋槽鉸刀又分為左旋螺旋槽鉸刀與右旋螺旋槽鉸刀;還有其他鉸刀,如可調式鉸刀、模塊式鉸刀、錐度鉸刀、導條式鉸刀等。機用鉸刀一般用高速鋼制造居多,也有用硬質合金、金屬陶瓷、PCBN、PCD制造。如圖所示為幾種常用的鉸刀。

鉸刀的種類

a)直槽鉸刀 b)螺旋槽鉸刀 c)單刃可調式鉸刀

鉸刀具有一個或者多個刀齒,用于鉸削工件上已鉆削(或擴孔)加工后的孔,主要是為了提高孔的加工精度,降低其表面粗糙度值,是用于孔的精加工和半精加工的刀具,加工余量一般很小。由于鉸刀有切削刃鈍圓半徑的存在,又具有修光刃,而且后刀面還有0.03~0.05mm的刃帶,所以擠壓作用大,因此鉸削過程實際上是切削與擠刮2種作用的結果。

1.單刃鉸刀 加工孔可獲得較高的幾何形狀精度和較低的表面粗糙度值。在單刃鉸刀進行加工時,其可用已加工孔自行導向,以增加刀具的剛度,因而可以一次加工就獲得較高的幾何精度,保證了孔的圓度和圓柱度,且操作簡單,容易掌握。

2.螺旋槽鉸刀 切削輕快、平穩、排屑好、刀具壽命高,鉸孔質量好。常用于鉸削深孔或斷續表面的孔(如軸向有凹槽),螺旋槽鉸刀又分有右旋和左旋兩種。右旋:切屑向柄部方向排出,適于加工盲孔。但鉸削時軸向分力和進給方向分力相同,可能產生自動進給而影響加工質量,也可能使鉸刀從機床主軸中脫出而卡在工件中,因此切削用量宜小。左旋:切屑沿進給方向導出,適用鉸削通孔。軸向分力壓向機床主軸,鉸刀裝夾更為牢靠。

3.可調式鉸刀 如上圖所示,可調式鉸刀的刃徑可數次微小調整,可擴大再次使用,從而大大地降低了鉸刀的損耗,降低了加工成本。

客服1

客服1