1.單刃鉸刀 適合數控機床、加工中心和具有一定剛性、精度的車、鏜、鉆等機床上對各種材料的精加工。

2.可調式鉸刀 由于鉸刀屬于精加工刀具,對鉸刀的孔尺寸精度要求非常高,鉸刀的微小損耗都會影響工件的尺寸公差,特別是在汽車發動機等鉸刀大量使用的領域中,當鉸刀刃口產生微小耗損時,就不能再使用,所以鉸刀的消耗是非常大,為了解決這一矛盾,這時可以使用可調式鉸刀。

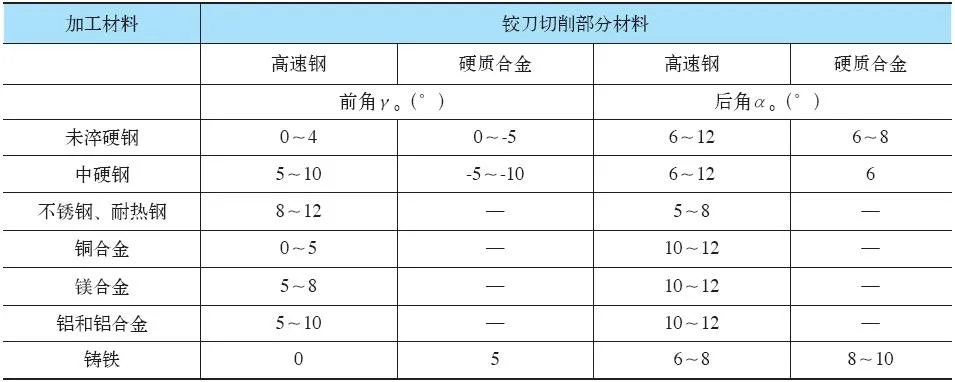

3.鉸刀幾何角度的選取

(1)前角、后角的推薦范圍如表所示。

鉸刀前后角度的選擇

(2)切削錐角的選擇。切削錐角2φ主要影響進給抗力的大小、刀具壽命、孔的加工精度和表面粗糙度。當切削錐角小時,進給力小,鉸刀切入時的導向性好。但由于切削厚度過小產生了較大的變形,同時由于切削寬度增大使卷屑、排屑產生困難,并且使切入切出時間變長。因此為了減輕勞動強度,減小進給力,故可選用較大的φ值,以減小切削長度和機動時間。加工鋼料時φ取30°,加工鑄鐵等脆性材料時φ取6°~10°,加工盲孔時φ取90°。

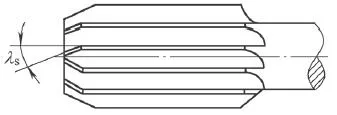

(3)刃傾角的選擇。如圖所示為高速鋼直槽鉸刀切削部分的切削刃,其λs一般取15°~20°。為便于制造硬質合金鉸刀,一般取λs=0°,鉸削盲孔時仍使用帶刃傾角的鉸刀,但在鉸刀端部開一沉頭孔以容納切屑。

鉸刀的刃傾角

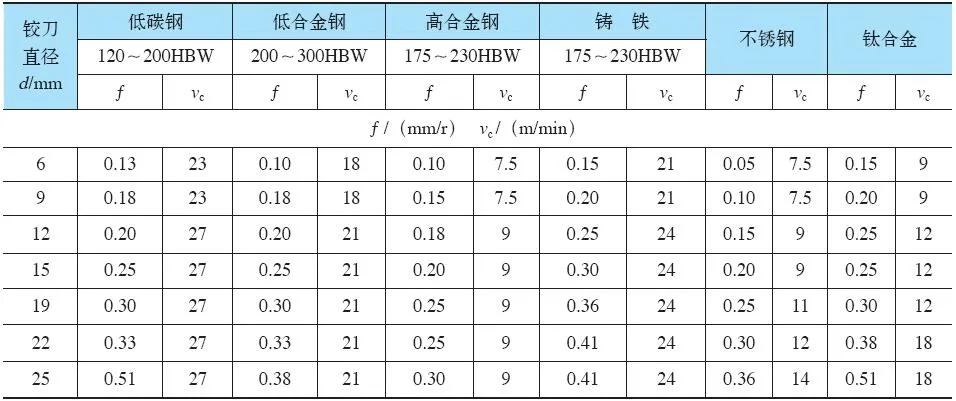

4.切削用量推薦值 高速鋼和硬質合金鉸刀切削用量分別參見下表。

高速鋼鉸刀切削用量

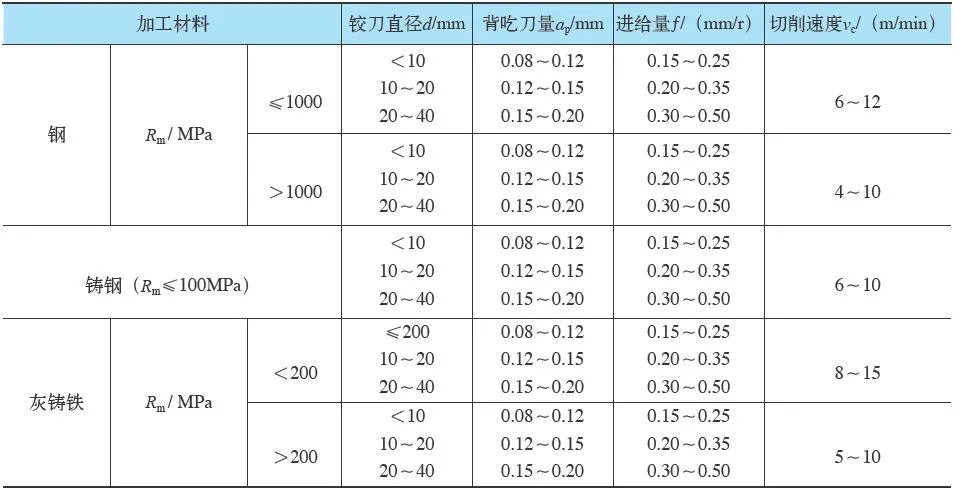

硬質合金鉸刀切削用量

注:鉸削(Ra=3.2~1.6μm)鋼和灰鑄鐵時,切削速度也可選用60~80m/min。背吃刀量選用0.15~0.35mm,進給量選用0.4~0.6mm/r。

客服1

客服1