PCD刀具的性能與其金剛石粉末的粒度有關。目前,金剛石制品制造商所提供的PCD刀片粒度隨生產廠家不同而各異,但大致可分為3類,即粗粒度(20~50μm)、中粒度(10~20μm)和細粒度(0.5~10μm)。通常粗粒度PCD中金剛石含量較高,耐磨性好,但用該類材料制成的刀具刃口總有微小崩刃,難以制作高精度刀具。細粒度PCD制成的刀具刃口鋒利性好、形狀精度高,但耐性不如粗粒度PCD,多用于精加工場合。中粒度PCD刀具介于兩者之間。

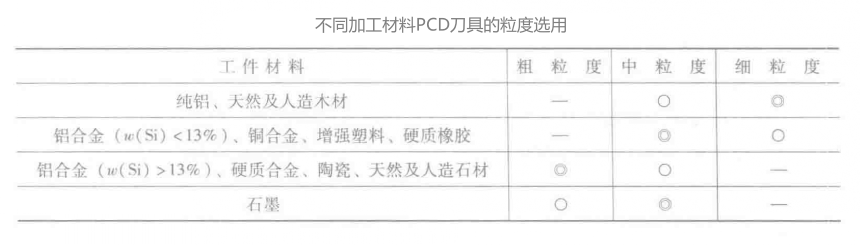

PCD刀具粒度的選擇與刀具加工條件有關。如設計用于精密加工的刀具時,應選用強度高、韌性好、抗沖擊性能好的細粒度PCD。粗粒度PCD刀具則主要用于一般的粗加工。PCD材料的粒度對于刀具的磨損和破損性能影響顯著。研究表明:PCD粒度號越大,刀具的抗磨損性能越強。PCD粒徑為10~25μm的PCD刀具適合于加工高硅鋁合金(Si的質量分數大于12%)(v=300~1500m/min)及硬質合金;PCD粒徑為8~9μm的PCD刀具適合于加工硅鋁合金(Si的質量分數小于12%)(v=500~3500m/min)及通用非金屬材料;PCD粒徑為4~5um的PCD刀具適合于切削加工FRP(纖維增強復合塑料)、木材或純鋁等材料。在任何情況下,細晶粒組織的PCD刀片不能用來加工Si的質量分數大于10%的硅鋁合金,因為硅含量高將使細晶粒金剛石刀片的切削刃產生破損。下表所示為不同加工材料PCD刀具的粒度選用,供參考,實際中建議參照廠家產品樣本選用。

客服1

客服1