經過多年的發展,刀具涂層技術呈現多樣化和系列化特點,刀具涂層可從不同角度進行分類。

1)根據涂層材料的性質不同分。刀具涂層可分為“硬”涂層、“超硬”涂層和“軟”涂層等類型,并可進行不同組合,如硬/硬組合、硬/軟組合、軟/軟組合、具有潤滑性能的軟/軟組合等。硬質膜為傳統概念的單層膜、復合膜、多層膜等,如普遍采用的 TiN、TiC、TiAlN等,其顯微硬度通常為20~40GPa;潤滑膜的顯微硬度為10GPa左右,而超硬膜則定義為顯微硬度大于40GPa。

2)根據涂層工藝方法不同分。可分為化學氣相沉積 CVD與物理氣相沉積 PVD 涂層。

3)根據涂層刀具基體材料不同分。有硬質合金基體涂層、高速工具鋼基體涂層金屬陶瓷基體涂層、陶瓷基體涂層等。

4)按涂層結構不同分。有單涂層、多涂層(帶中間過渡層)、納米涂層(納米結品、納米沉厚、納米結構涂層)、梯度涂層、超硬涂層、硬/軟復合涂層等。

5)按涂層的硬質材料成分不同分。有TiC、TiN、TiAlCN、Al2O3、AlCrN、TiCN、AlTiN、TiSiN、CrSiN、TiBN、類金剛石碳涂層(DLC)、非金屬化合物超硬涂層(金剛石薄膜涂層、CBN、C3N4、Si3N4、B4C、SiC)等及各種成分的組合多層涂層。

刀具涂層有軟、硬之分,硬質涂層是指以追求高的硬度和耐磨性為目標的涂層,其特點是硬度高、耐磨性好。硬質涂層能夠較好地滿足切削加工過程中高溫、大切削力和摩擦磨損嚴重的需要。軟質涂層是針對不適合或不需硬質涂層的加工而設計的,旨在通過刀具表面涂鍍一層潤滑性能較好的固態物質(主要為硫族化合物)使刀具表面具有較好的潤滑功能。

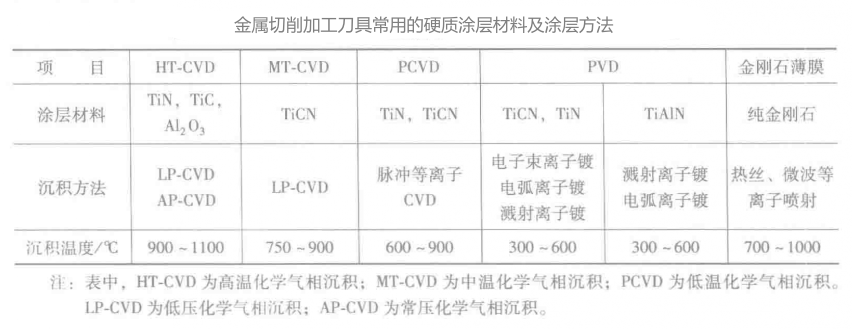

(1)硬質涂層材料與涂層方法 下表所示為金屬切削加工刀具常用的硬質涂層材料及涂層方法。

(2)軟質涂層材料硬質涂層是早期涂層技術研究追求的主要目標,然而,并非所有材料都適于采用硬涂層刀具加工,如航空航天工業使用的許多高強度鋁合金、鈦合金或貴金屬材料等都不適合用硬質涂層刀具加工,刀具軟涂層的開發則可較好地解決此類材料的加工問題。刀具軟涂層的主要成分為硫族化合物,如MoS2、WS2、TaS2等。

(3)刀具涂層材料的種類與性能刀具硬質涂層材料主要是一些具有高硬度的耐磨化合物,其具有以下特點:

1)高的室溫和高溫硬度。

2)良好的化學穩定性與基體材料粘接牢固。

3)擁有滲透性,無氣孔。

4)良好的工藝性和低的成本。

常用的硬質涂層材料有碳化物、氮化物、氧化物、硼化物、碳氮化物等。近年來還發展了聚品金剛石和立方氮化硼涂層。

(4)金屬切削刀具常用涂層簡介雖然涂層的種類較多,但切削加工刀具的涂層主要集中在以下幾種。

TiC是一種高硬度的耐磨化合物,是最早出現的涂層物質,也是目前應用最多的一種涂層材料之一,有良好的抗后刀面磨損和抗月牙洼磨損能力。同時由于它與基體的附著牢固,在制備多層耐磨涂層時,常將TiC作為與基體接觸的底層膜。TiC的硬度比TiN高,抗磨損性能好,對于產生劇烈磨損的材料,用TiC涂層較好。TiN涂層是繼TiC涂層以后采用非常廣泛的一種涂層,是TiC涂層的激烈競爭者TiN的硬度稍低,但它與金屬的親和力小,潤濕性能好,在空氣中抗氧化能力比TiC好,在容易產生粘接時TiN涂層較好。目前,工業發達國家TiN涂層高速工具鋼刀具的使用率已占高速工具鋼刀具的50%~70%,有的不可重磨的復雜刀具的使用率已超過90%。TiN涂層的抗氧化性較差,使用溫度達500℃,涂層就出現明顯氧化而被燒蝕。

Al2O3涂層具有良好的熱和化學穩定性和高的抗氧化性,因此,在高溫的場合下以 Al2O3涂層為好。Al2O3涂層在高溫下能保持良好的化學穩定性和熱穩定性,但由于氧化鋁與基體材料的物理化學性能相差太大,單一氧化鋁涂層無法制成理想的涂層刀具。

TiCN和TiAlN屬于復合化合涂層材料,他們的出現使涂層刀具的性能上了一個臺階。TiCN是在單一的TiC中,氮原子占據原來碳原子在點陣中的位置而形成的復合化合物,具有TiC和TiN的綜合性能,其硬度(特別是高溫硬度)高于TiC和TiN,將TiCN 設置為涂層刀具的主耐磨層,可顯著提高刀具的壽命。因此,TiCN是一種較為理想的刀具涂層材料。TiAlN是TiN和Al2O3的復合化合物,其即具有TiN的硬度和耐磨性,同時在切削過程中氧化生成Al2O3,形成一層硬質性保護膜,起到抗氧化和耐擴散磨損的作用。加工高速工具鋼、不銹鋼、鈦合金、鎳合金時比 TiN 涂層刀具壽命提高3~4倍,高速切削時,切削效果明顯優于TiN和TiC涂層刀具。TiAlN涂層刀具特別適合于加工耐磨材料,如灰鑄鐵、硅鋁合金等。

(5)涂層方式與涂層厚度 最早出現的涂層方式是單涂層,近年來更多的涂層方式得到了發展,包括多涂層、梯度涂層、軟/硬復合涂層、納米涂層和超硬薄膜涂層等其能得到更好的綜合性能。涂層厚度一般為5~6μm,涂層太薄,則耐磨性能差,不能有效地保護基體;涂層太厚,則材料強度降低。對于涂層刀片,涂層度增加,涂層刀片的硬度增加,刀片的耐磨性能也相應增加。但在某一涂層厚度以后,由于刀片的韌性下降,因此,從刀片的壽命出發,應有一適宜的涂層厚度。

客服1

客服1