由于拉削速度較低,切削厚度很小,可以獲得較高的精度和較好的表面質量。拉刀的結構比一般的刀具復雜,制造成本高,因此一般多用于大量或成批生產。

前角γo、后角α的選取

(1)拉刀的前角γo根據被拉削材料的性能選取。當拉削韌性材料時,應選用較大的前角,拉削脆性材料時,應選用較小的前角。

(2)拉刀的后角α是根據拉刀的類型和工件所需的加工精度而確定的。增大后角可以減少拉刀后刀面與工件的摩擦,但在重磨時會很快減小拉刀的尺寸,使其喪失精度。通常拉削IT7~IT8精度的圓孔拉刀、花鍵拉刀、四、六方拉刀以及其他類型的拉刀切削齒后角為2°~3°30',拉削IT9精度和更低精度的上述拉刀切削齒后角為3°~4°,單面有齒的槽拉刀、平面拉刀和外拉刀切削齒后角為4°~7°,校準齒的后角為0°30'~1°30'。

齒升量af的選取

齒升量af是拉刀兩相鄰刀齒在半徑方向上的尺寸差,稱為拉刀的齒升量。齒升量也是拉刀每齒的切削厚度和進給量,拉刀齒升量的大小直接影響著拉削表面的質量、拉削力和拉刀的結構,是拉刀的最重要的參數之一。齒升量的數值通常根據被加工材料的性質、拉刀的類型、被拉削工件表面的質量和精度要求等因素而確定,一般情況下拉刀的齒升量不超過0.15mm,若有被拉削表面粗糙度值要求較小、被加工材料的加工性能差、用于高速拉削的拉刀、加工剛性差的零件(薄壁和軟金屬)、小截面低強度的拉刀等情況,齒升量應取小一些。

齒距p的選取

齒距是拉刀兩相鄰刀齒間的軸向距離,其大小一般由工件的被拉削長度確定。拉削一般材料時齒距p=(1.25~1.5)L×1/2(L是工件的被拉削長度)短工件和脆性材料選小值,長工件或韌性材料選大值。拉削高溫合金材料時齒距p=(1.9~2.0)L×1/2,同時工作齒數zi=(L/p)+1(取整數)。由此可知,拉刀的齒距越小,拉刀的工作齒數就越多,工作過程就越平穩,拉削表面粗糙度值就越小,但相應會增加拉削力,減小容屑空間;而拉刀齒距太大,則會減小同時工作齒數,使拉削過程不平穩。所以在設計時拉刀的同時工作齒數一般取3≤zi≤8,齒距和同時工作齒數是相互聯系的,必須綜合考慮拉削平穩性、拉削力、拉削長度、容屑空間和拉刀強度等情況。

容屑系數K和容屑槽深度h的選取

在拉削中,拉刀每一刀齒所切下的切屑都必須完全容納在容屑槽內。

容屑系數應滿足以下條件:

式中 Ac——容屑槽的有效面積,Ac=πh2/4

Aj——切削面積,Aj=afL

所以

則

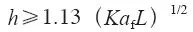

容屑槽的形狀與尺寸

拉刀的容屑槽應能保證容納切下的全部切屑和切屑的自由卷曲,并應保證刀齒有足夠的強度和一定的重磨次數。常用的容屑槽形狀有直線齒背型和曲線齒背型兩種,直線齒背型易于制造,多用于拉削脆性材料,曲線齒背型有利于切屑的卷曲和拉削結束后切屑從容屑槽中落下來,適用于拉削韌性材料。

拉刀容屑槽部分尺寸如圖所示,容屑槽各部分尺寸與齒距p的關系如下:

h=(0.38~0.45)p

g=(0.3~0.35)p

R=(0.65~0.7)p

r=0.5h

拉刀容屑槽部分尺寸示意圖

在設計和生產中應遵循盡量減小容屑槽規格尺寸,又能滿足生產需要的原則。

拉削速度的選取

拉削速度一般在1~18m/min。當拉刀齒升量大時拉削速度應取小一些,拉削較硬材料(280~320HBW)或較軟材料(硬度<170HBW)時,拉削速度應相應降低。拉削硬度>320HBW時,拉削速度更應該降低。拉削表面粗糙度值Ra<1.6μm時,拉削速度應控制在2m/min以下。

客服1

客服1