汽車曲軸

通常我們見到的小型車曲軸加工工藝和大型卡車曲軸加工工藝有很大的區別,并且在完全冷加工過程中的刀具主要消耗上有所區別,大致可以分為三部分,即車削刀片、內銑刀片和整體硬質合金孔加工刀具。刀具消耗量主要在 OP10、OP20、OP40、OP50及 OP60 工序加工中涉及到的數控刀具的消耗上,內銑工藝在刀具消耗上同樣具有消耗量大的特點。下面就以上三個部分對刀具品種以及刀具使用特點進行概述。

生產線的特點 在車削部分,大部分都為標準刀片,基本為 C 型、D 型、V 型刀片和6mm寬的切槽刀,其中在粗精加工方面再進行細分。使用的機床為CK6145CNC,柔性較高。由于零件較大,車削加工線速度一般較低,基本控制在150m/min以下,此工序由于切削速度較低,體現刀具性能的主要方面為刀具的斷屑性能,因此槽形的選擇在該工序為主要選擇重點。國外某刀具公司的刀片在這部分的應用主要體現為其老槽形在斷屑上基本能控制螺旋狀的切屑,但斷屑不能完全解決,特別是6mm寬切槽刀的斷屑問題不能解決。

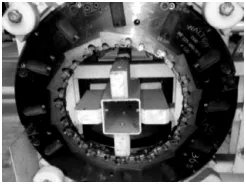

內銑工序 主要為內銑連桿頸、曲軸頸、配重塊外圓及側面加工。在進行該序時,刀片全部參與切削,德國 HELLER機床公司開發的數控曲軸內銑機床,效率較高,切削速度在300m/min以上,刀具磨損比較快,對刀片的要求主要體現在刀片的一致性要好,安裝精度要達到要求。粗精銑刀片的端跳都要控制在 0.02mm 以內,要求刀片的磨損一致,全盤刀片要求統一更換,實現刀片的合理消耗。目前使用的內銑刀片還是以進口刀片為主,其中共計有5 款刀片,全部屬于非標產品,控制主軸頸、連桿軸頸直徑誤差為 ±0.07mm,軸頸寬度誤差為±0.05mm,圓度誤差為0.08mm,圓柱度誤差為0.08mm,軸向尺寸誤差為 ±0.1mm,連桿軸頸分度誤差為0.1mm,表面粗糙度值為R a=12.5μm。曲軸內銑刀盤一組7個,分別為P4400-101281、P3400-100340、P3400-100352、P3400-100353、P4500-100580、P4500-100581和P4500-100582,具有斷屑性能好、加工效率高的特點。

內銑工序

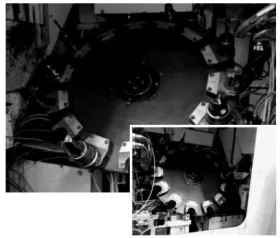

孔加工刀具 如圖所示,曲軸小頭和法蘭頭的螺紋底孔以及螺紋加工采用了專機一次加工完成,鉆削中心機床左右各有主軸進行雙主軸加工,加工效率較高,在刀具選擇上各有千秋,在加工42CrMoA 材料上對刀具的要求主要是斷屑和加工性能的穩定,進口刀具略顯優勢。主要問題為鉆頭加工過程中的斷屑和崩刃問題,很多刀具廠家在該工序試用都出現此問題,究其原因主要是加工材料的不穩定造成的,國產料和進口料有很大的區別,在加工上也有很大的差別。

孔加工刀具

曲軸加工在汽車行業有舉足輕重的地位,盡管曲軸加工工藝復雜但其材料并不復雜,尤其是卡車曲軸只有鍛鋼材料。只要根據加工要求合理的選擇標準車削汽車行業應用刀具,并能夠有針對性的開發曲軸銑削刀具系列以及非標整體硬質合金孔加工刀具,就能夠在曲軸加工中有很好的發揮。

客服1

客服1